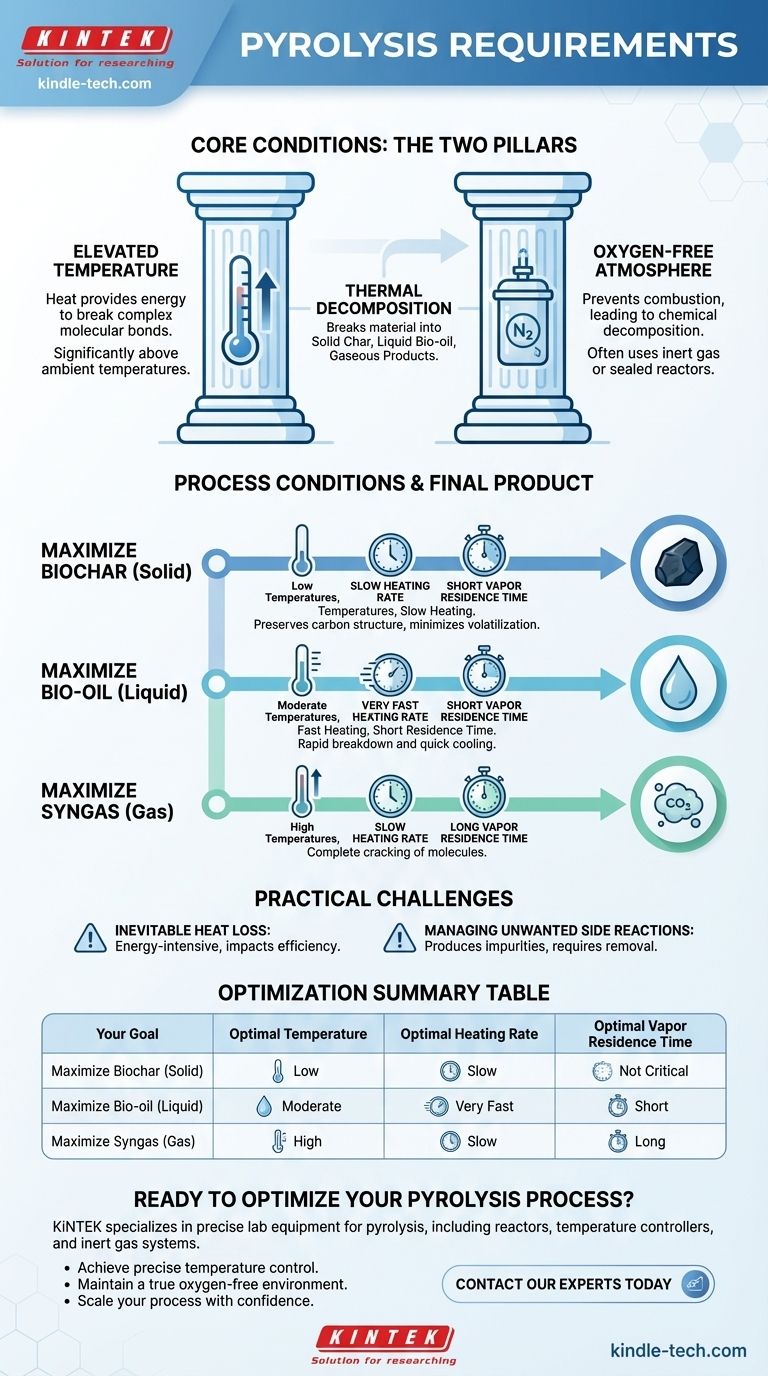

从本质上讲,热解需要两个基本条件。该过程涉及材料在高温下的热分解,但关键在于,这必须在缺氧或完全无氧的环境中进行。没有氧气可以防止燃烧,而是导致材料的化学键分解成固体、液体和气态产物的混合物。

温度、加热速率和蒸汽停留时间等具体要求并非通用;它们是您必须调整以控制最终产物主要是固体炭、液体生物油还是可燃气体的主要战略变量。

热解的两个基本支柱

热解是一种受控的化学分解,而不是简单的燃烧过程。为实现这一点,必须满足两个不容妥协的环境条件。

要求 1:高温

热量是热解的引擎。它提供了打破原料内复杂分子键所需的能量。

所需的温度范围很广,在很大程度上取决于原料和所需产品,但它始终明显高于环境温度。

要求 2:无氧环境

这是区分热解与燃烧的关键要求。通过去除氧气,您可以防止材料燃烧并主要以热量的形式释放其能量。

材料不会燃烧,而是分解成有价值的化学成分。这通常是通过使用氮气等惰性气体或设计一个消除进入氧气的密闭反应器来实现的。

工艺条件如何决定最终产品

一旦满足了两个基本要求,您就可以操纵几个工艺变量来引导化学反应朝向特定的产出。这些变量的平衡决定了固体、液体和气体的最终产率。

优化生物炭(固体)

为了最大限度地提高固体炭的产率,目标是缓慢、受控的分解,以保持碳结构。

这是通过低温和慢速加热速率实现的。这种温和的过程最大限度地减少了材料的挥发,留下了富含碳的固体。

优化生物油(液体)

为了生产最高产率的液体产品(生物油),该过程必须快速分解原料并立即冷却产生的蒸汽。

这需要中等温度,但需要非常高的加热速率和短的气体停留时间。蒸汽会迅速从热区中移除并冷凝成液体,然后它们才会进一步分解成气体。

优化合成气(气体)

如果目标是最大限度地提高气态产物,则该过程必须足够剧烈,以分解不仅原始原料,还分解中间液体蒸汽。

这最好通过高温、低加热速率和长的气体停留时间来实现。这使得较大的碳氢化合物分子能够完全“裂解”成较小的、不可冷凝的气体分子,如氢气和甲烷。

了解实际挑战

在实践中实现理想条件涉及重大的工程挑战和权衡,这些都会影响效率和产品纯度。

不可避免的热损失

热解是一个能源密集型过程。在反应器中维持高温意味着工艺特定的热损失是总体能源效率的一个主要因素。任何逸散到环境中的能量都是浪费,并会增加运营成本。

管理不需要的副反应

热解反应器内的化学环境非常复杂。副反应很常见,可能会产生不希望的副产品,例如复杂的芳香族化合物或各种碳氢化合物。

如果目标是纯净的产品,例如来自甲烷热解的工业级氢气,则必须考虑并去除这些杂质,这会增加工艺的复杂性和成本。

为您的目标做出正确的选择

您的热解过程的最佳要求完全取决于您最看重什么产品。

- 如果您的主要重点是最大限度地提高固体炭:利用低温和慢速加热速率,以有利于受控的固态转化。

- 如果您的主要重点是生产液体生物油:采用中等温度和快速加热速率,并确保蒸汽被快速移除和冷凝。

- 如果您的主要重点是产生可燃气体:施加高温,并让蒸汽在热区内停留较长时间,以确保它们完全分解。

最终,掌握热解在于精确控制其核心条件,以决定化学转化的结果。

摘要表:

| 您的目标 | 最佳温度 | 最佳加热速率 | 最佳蒸汽停留时间 |

|---|---|---|---|

| 最大化生物炭(固体) | 低 | 慢 | 不关键 |

| 最大化生物油(液体) | 中等 | 非常快 | 短 |

| 最大化合成气(气体) | 高 | 慢 | 长 |

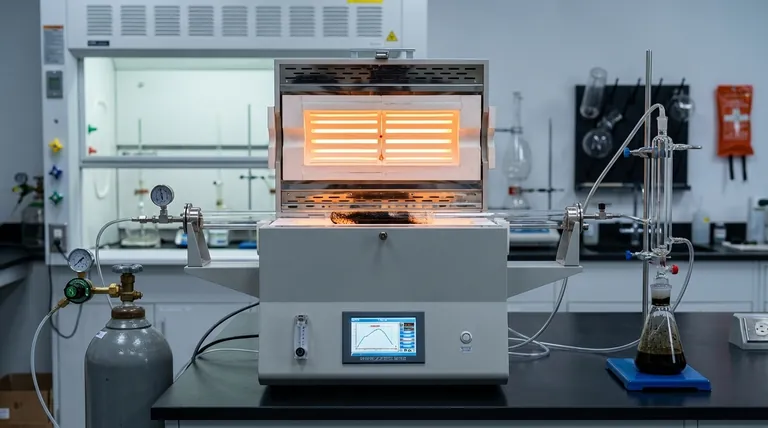

准备好构建或优化您的热解过程了吗?

在 KINTEK,我们专注于掌握热解所需的精确实验室设备和耗材。无论您是研究原料转化、优化生物油产率,还是扩大合成气生产规模,我们的反应器、温度控制器和惰性气体系统都以准确性和可靠性为设计宗旨。

我们提供帮助您的工具:

- 实现精确的温度控制以获得一致的结果。

- 维持真正的无氧环境以防止燃烧。

- 自信地将您的过程从研发扩展到中试工厂。

让我们讨论您的项目要求。立即联系我们的专家,为您的实验室需求找到合适的解决方案。

图解指南