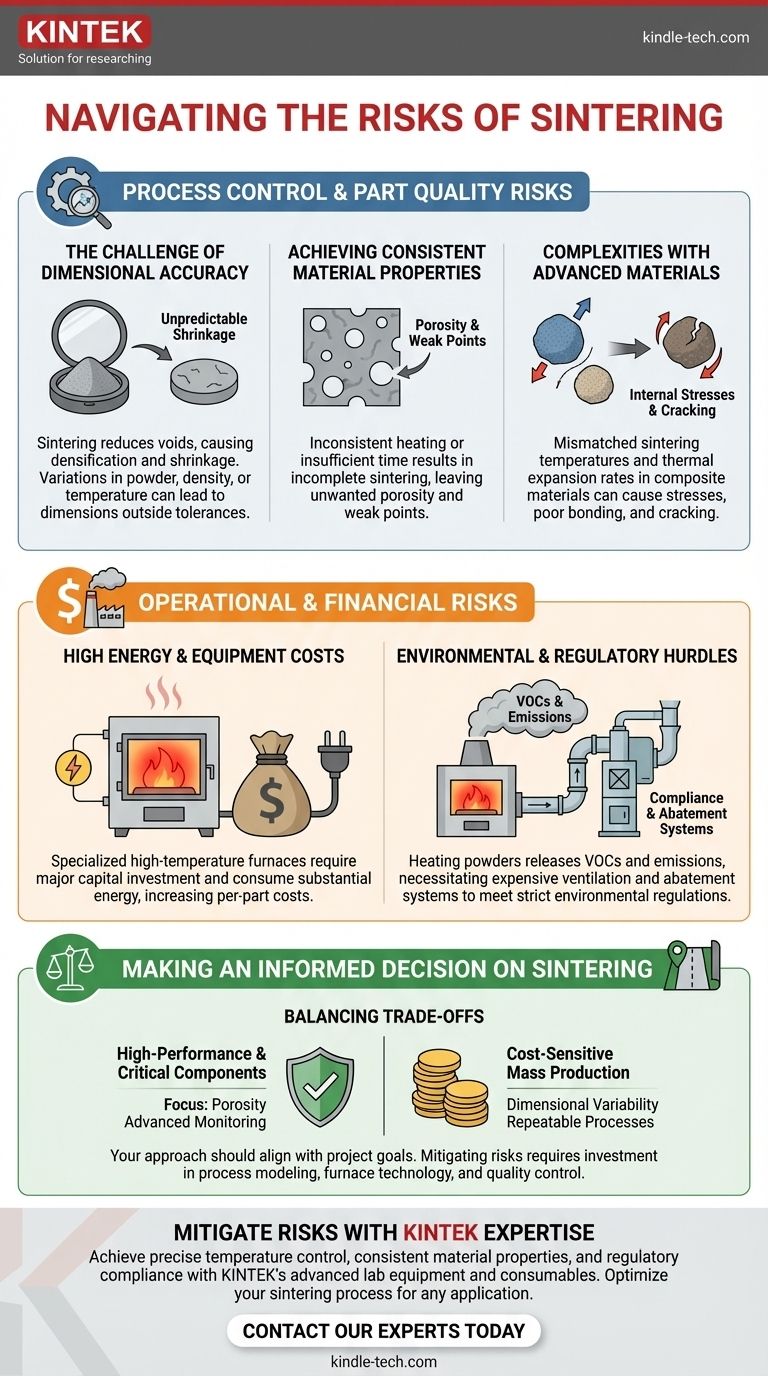

烧结的主要风险围绕着管理尺寸精度、确保一致的材料性能,以及应对高昂的运营成本和环境法规。这些挑战源于该工艺对高温的依赖,这可能导致不可预测的材料收缩和受管制排放物的释放。

烧结是一种强大的制造工艺,但其有效性是精确工艺控制的直接结果。核心挑战不是完全避免风险,而是投资于管理零件质量、成本和合规性之间固有权衡所需的专业知识和设备。

工艺控制和零件质量风险

烧结中最直接的风险与最终部件的物理和机械质量有关。如果没有对工艺参数进行细致的控制,零件的完整性就会受到损害。

尺寸精度的挑战

烧结的根本原理是通过减小材料颗粒之间的空隙,使整个零件致密化并收缩。

这种收缩是必要的,但可能难以预测和控制。粉末成分、生坯密度或炉温的波动都可能导致最终尺寸超出要求的公差。

实现一致的材料性能

烧结的目标是形成具有可预测机械性能的固体、均匀的整体。

不一致的加热或不足的保温时间可能导致烧结不完全。这会留下不需要的孔隙率,在材料内部形成薄弱点,可能导致部件在应力下过早失效。

先进材料的复杂性

烧结复合材料,即混合多种粉末的材料,带来了重大的挑战。

不同材料通常具有不同的烧结温度和热膨胀速率。这种不匹配可能导致内部应力、材料之间结合不良,甚至在冷却阶段出现开裂。

运营和财务风险

除了零件本身的质量外,运行高温工艺的运营现实带来了重大的财务和监管障碍。

高能源和设备成本

高温烧结需要能够以高精度达到并维持极端温度的专用炉。

这些炉具代表着重大的资本投资,并消耗大量的能源。这些高昂的运营成本直接影响到每个零件的成本,使得该工艺对于小批量生产运行来说经济性较低。

环境和监管障碍

加热粉末材料(特别是含有粘合剂或润滑剂的材料)的过程可能会释放挥发性有机化合物(VOCs)和其他潜在有害排放物。

政府机构严格管制这些排放物。遵守这些环境规范通常需要安装昂贵的通风和净化系统,这增加了制造线的成本和复杂性,并可能影响生产速度。

理解权衡

尽管风险很大,但必须将其与烧结工艺的独特优势进行权衡。理解这种平衡是做出明智决定的关键。

为什么烧结仍然是一个主流工艺

烧结在从具有非常高熔点的材料(如陶瓷和难熔金属)生产复杂、近净形零件方面表现出色。与传统减材制造方法相比,它还能最大限度地减少材料浪费。

对于汽车、航空航天和医疗行业中的许多应用来说,烧结是批量生产复杂、高强度部件的唯一经济可行的制造方法。

失败的成本与控制的成本

烧结的风险——尺寸不准确、孔隙率和高成本——并非不可避免的结果,而是可以控制的变量。

减轻这些风险需要在工艺建模、先进炉具技术和严格的质量控制方面进行大量的前期投资。权衡在于接受更高的零件失效风险,还是承担严格控制工艺带来的更高成本。

就烧结做出明智的决定

您管理烧结风险的方法应与您项目的首要目标直接保持一致。

- 如果您的首要重点是成本敏感的大规模生产: 您的关键挑战是管理尺寸变化,这需要投资于高度可重复的工艺和严格控制原材料质量。

- 如果您的首要重点是高性能、关键部件: 您最大的风险是孔隙率等不一致的材料性能,这需要先进的工艺监控和无损检测来确保零件的完整性。

- 如果您的首要重点是监管和环境合规性: 您的主要障碍是管理工艺排放,这需要从一开始就仔细选择材料并投资于适当的净化技术。

通过将这些风险视为可控变量,您可以根据您的特定制造目标,有效地利用烧结的独特能力。

总结表:

| 风险类别 | 关键挑战 | 潜在影响 |

|---|---|---|

| 零件质量 | 不可预测的收缩、不一致的加热、材料不匹配 | 尺寸不准确、孔隙率、薄弱点、开裂 |

| 运营与财务 | 高能耗、昂贵的炉具设备、排放控制系统 | 每个零件成本增加、重大资本投资 |

| 监管 | 加热过程中释放VOCs和其他排放物 | 需要昂贵的净化系统,合规性障碍 |

利用 KINTEK 的专业知识减轻您的烧结风险。 我们先进的实验室设备和耗材旨在帮助您实现精确的温度控制、一致的材料性能以及对环境标准的遵守。无论您是进行大规模生产还是开发高性能部件,KINTEK 都能提供您优化烧结工艺所需的可靠解决方案。立即联系我们的专家,讨论我们如何支持您实验室的具体要求!

图解指南