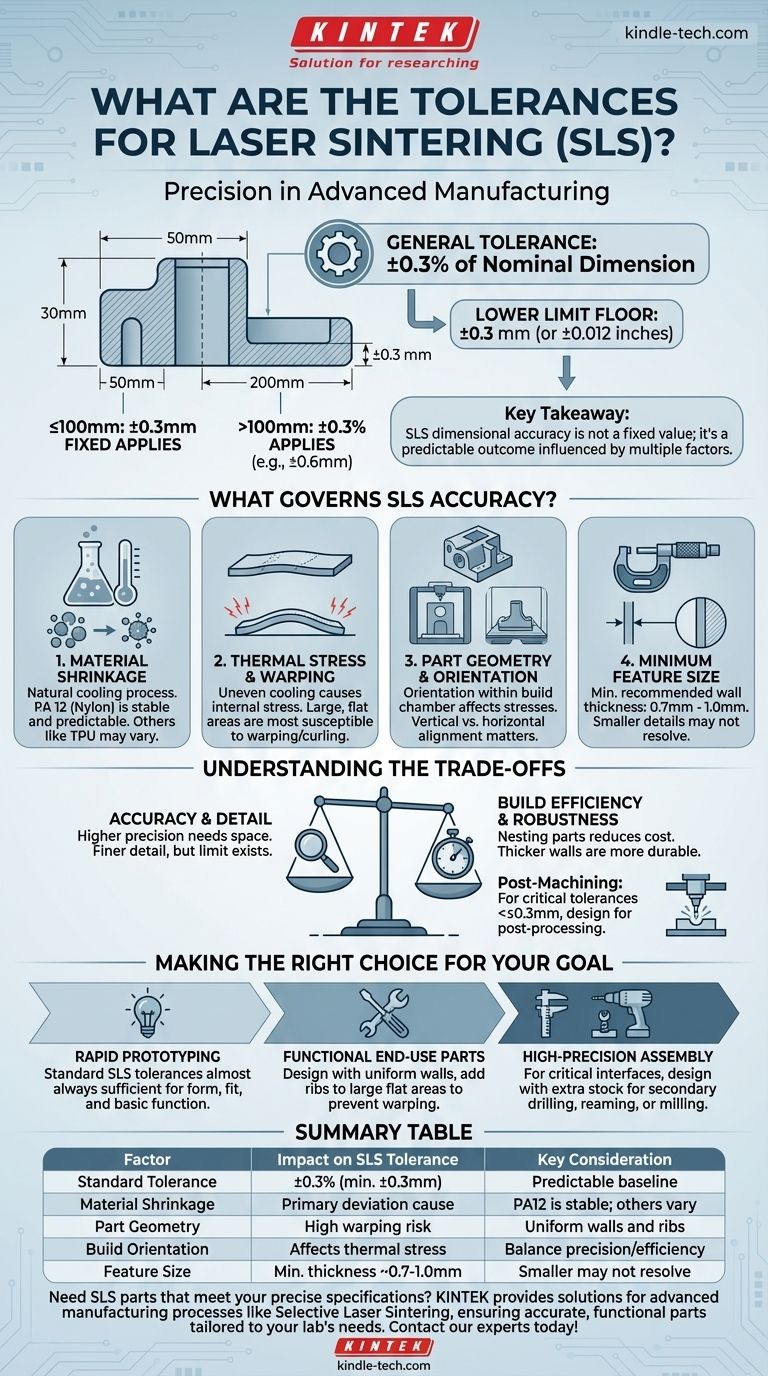

准确地说,通过选择性激光烧结(SLS)制造的零件的通用公差通常为标称尺寸的±0.3%,下限为±0.3毫米(或±0.012英寸)。这意味着对于小于100毫米的任何特征,应用±0.3毫米的固定公差;而对于较大的特征,则使用基于百分比的公差。

关键在于,SLS的尺寸精度并非单一固定值。它是一个可预测的结果,受零件尺寸、几何形状、所用材料以及其在构建腔内方向的影响。

什么决定了SLS的精度?

了解影响SLS零件最终尺寸的因素对于设计符合您要求的组件至关重要。该过程具有高度可重复性,但其固有的热性质引入了您必须考虑的变量。

标准公差公式

行业标准指南±0.3%,下限为±0.3毫米是任何设计的起点。

对于一个200毫米长的零件,潜在的偏差将是±0.6毫米(200毫米 * 0.3%)。对于一个50毫米的零件,固定公差±0.3毫米适用,因为它大于百分比值(50毫米 * 0.3% = 0.15毫米)。

材料收缩的作用

SLS通过激光熔化聚合物粉末工作,这涉及大量的热量。当熔化的零件冷却时,材料会自然收缩。

像PA 12(尼龙)这样的材料非常稳定,具有可预测的收缩率,这些收缩率在打印软件中已考虑在内。其他材料,如TPU(一种柔性聚合物),可能会表现出不同的热行为。

热应力和翘曲

不均匀冷却是尺寸偏差的主要原因。模型的较大、平坦或无支撑部分最容易受到影响。

当一个区域比另一个区域冷却得更快时,内部应力会积聚,这可能导致零件翘曲或卷曲,尤其是在长而薄的特征上。这直接影响最终精度。

零件几何形状和方向

零件的设计方式及其在构建腔中的方向具有显著影响。

垂直打印的长而薄的零件与平放打印的相同零件相比,会产生不同的应力和潜在偏差。选择方向是为了最大限度地减少翘曲并最大化零件质量。

理解权衡

实现尽可能严格的公差需要平衡几个相互竞争的因素。简单地要求更高的精度而不理解其影响可能导致不必要的成本或设计妥协。

精度与构建效率

零件在构建腔中“嵌套”或紧密堆叠,以最大化每次打印运行的组件数量,从而降低成本。

为了达到绝对最佳精度而定向零件可能会占用更多空间,导致构建效率降低,并增加每个零件的成本。

特征细节与坚固性

SLS可以产生非常精细的细节,但存在限制。建议的最小壁厚通常在0.7毫米到1.0毫米左右。

小于此尺寸的特征可能无法正确形成,或者可能过于脆弱,无法承受后处理,例如用于清除多余粉末的喷砂处理。

打印状态与后加工

标准的SLS公差是指零件从打印机中取出并清洁后的状态。

如果某个特定特征,例如用于轴承的精密孔,需要比±0.3毫米更严格的公差,通常会设计零件进行后加工。这增加了制造步骤,但可以在最需要的地方实现更高的精度。

为您的目标做出正确选择

使用这些指南来确定标准SLS公差是否能满足您的项目需求。

- 如果您的主要重点是快速原型制作:标准的SLS公差几乎总是足以验证形状、配合和基本功能。

- 如果您的主要重点是功能性最终用途零件:设计时采用均匀壁厚,并在大平面区域添加加强筋,以防止翘曲并确保您保持在标准公差范围内。

- 如果您的主要重点是高精度装配:对于关键接口,设计具有额外材料的特征,以便在二次操作中进行钻孔、铰孔或铣削。

通过了解控制精度的因素,您可以有效地设计零件,利用SLS的速度和设计自由度,同时满足您的关键工程要求。

总结表:

| 因素 | 对SLS公差的影响 | 关键考虑事项 |

|---|---|---|

| 标准公差 | 尺寸的±0.3%(最小±0.3毫米) | 大多数特征的可预测基线 |

| 材料收缩 | 偏差的主要原因 | PA12稳定;其他材料各异 |

| 零件几何形状 | 大平面区域翘曲风险高 | 设计时采用均匀壁厚和加强筋 |

| 构建方向 | 影响热应力和精度 | 平衡精度与构建效率 |

| 特征尺寸 | 最小壁厚约0.7-1.0毫米 | 较小的特征可能无法正确形成 |

需要满足您精确规格的SLS零件吗? KINTEK专注于提供高质量的实验室设备和耗材,包括用于选择性激光烧结等先进制造工艺的解决方案。我们的专业知识确保您获得精确、功能性的零件,以满足您实验室的独特需求——无论是用于原型制作还是最终用途应用。立即联系我们的专家,讨论我们如何以可靠的性能和精确的结果支持您的项目!

图解指南

相关产品

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器

- 实验室筛分机和筛分设备

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室用防裂压模