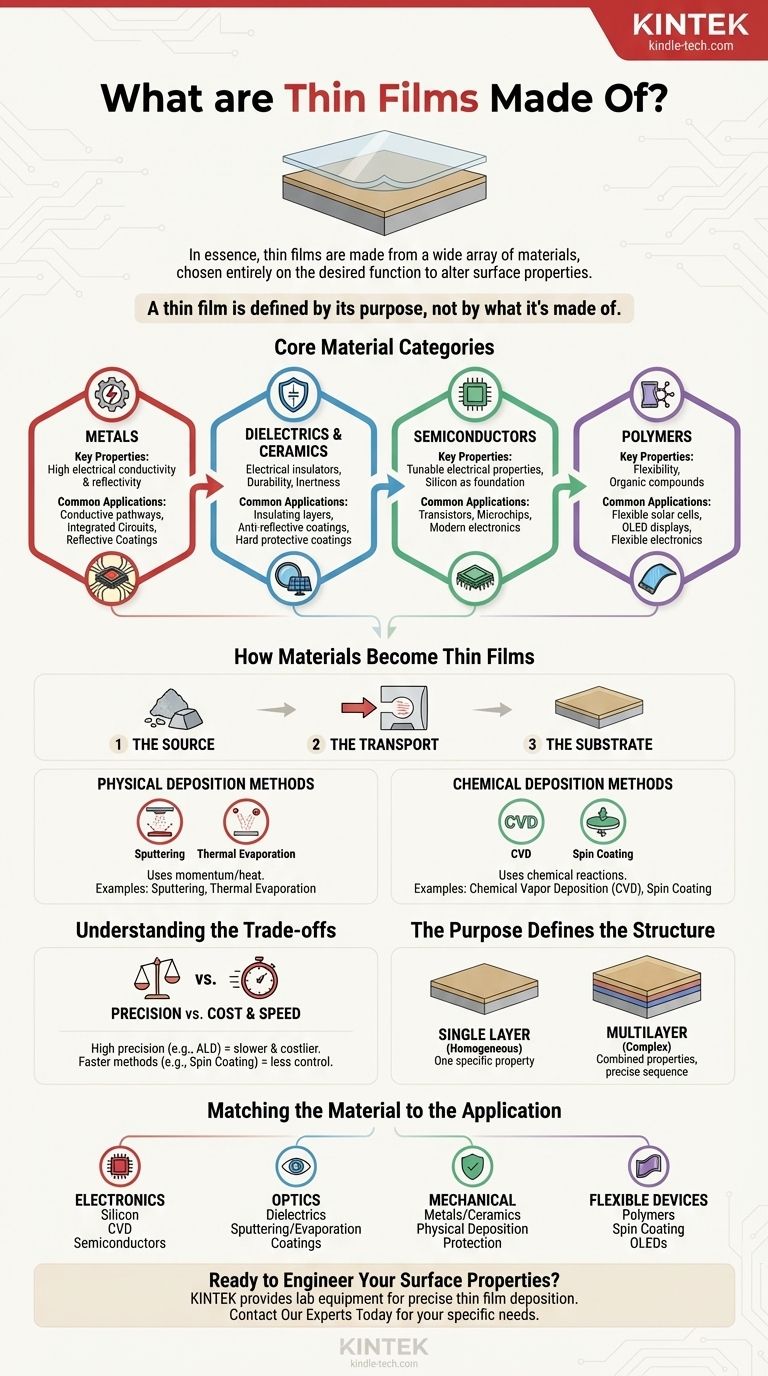

本质上,薄膜由多种材料制成,最常见的是金属、电介质(陶瓷)、半导体和聚合物。特定材料并非“薄膜”概念本身固有的;相反,它是完全根据所需功能选择的,例如改变表面的电学、光学或物理特性。

薄膜的定义不是由其构成材料决定的,而是由其用途决定的。材料只是被选作介质,以赋予块状材料表面特定的新特性,而不改变其核心性质。

核心材料类别

为薄膜选择的材料直接反映了它旨在解决的问题。材料通常从四大类中选择。

金属

金属薄膜常因其卓越的导电性和反射性而使用。它们在集成电路中创建导电通路、用于镜子的反射涂层以及电子设备中的连接方面至关重要。

电介质和陶瓷

电介质材料是电绝缘体。它们用于在电容器中创建绝缘层、在透镜和太阳能电池板上创建抗反射涂层,以及由于其耐用性和惰性而在工具上创建坚硬的保护涂层。

半导体

半导体,其中硅是最著名的例子,是现代电子学的基础。半导体材料的薄膜被精心分层,以构建晶体管和微芯片的其他基本组件。

聚合物

较新的应用,尤其是在柔性电子产品中,依赖于由聚合物化合物制成的薄膜。这些有机材料对于创建柔性太阳能电池和现代显示器中使用的有机发光二极管(OLED)至关重要。

材料如何成为薄膜

应用这些材料的过程与材料本身一样关键。这通过高度受控的沉积技术完成,这些技术构建薄膜,有时一次一个原子层。

三个关键要素

每个沉积过程都涉及三个组成部分:

- 源:将形成薄膜的原材料。

- 传输:将材料从源移动到目标的方法。

- 衬底:沉积薄膜的块状材料或表面。

物理沉积方法

这些方法使用物理手段,如动量或热量,将材料从源移动到衬底。常见技术包括溅射,其中离子轰击靶材以溅射出原子,以及热蒸发,其中材料在真空中加热直至蒸发并凝结在衬底上。

化学沉积方法

这些方法使用化学反应在衬底表面形成薄膜。例如,化学气相沉积(CVD)将前体气体引入腔室,这些气体发生反应并沉积固体薄膜。对于聚合物,像旋涂这样的技术使用离心力均匀地铺展液体溶液。

理解权衡

材料和沉积方法的选择是一个复杂的决策,涉及多个相互竞争的因素。没有单一的“最佳”方法;最佳选择完全取决于应用的要求。

精度与成本和速度

像原子层沉积(ALD)这样的方法提供了令人难以置信的精度,可以创建具有单原子厚度控制的薄膜。然而,这种精度是以过程非常缓慢和昂贵为代价的。

相比之下,像旋涂或电镀这样的方法可以快得多且更具成本效益,但对最终薄膜的结构和厚度控制较少。

材料和衬底兼容性

并非所有材料都可以使用所有方法进行沉积。源材料的熔点、化学反应性和其他物理特性决定了哪些沉积技术是可行的。同样,衬底必须能够承受工艺条件,例如高温或真空。

目的决定结构

最终目标是设计特定的表面特性。这可以通过从简单到极其复杂的结构来实现。

单层与多层薄膜

薄膜可以是单一的、均匀的一层材料(均质结构),旨在提供一个特定的特性,例如耐磨性。

或者,薄膜可以是复杂的多层结构,其中不同的材料以精确的顺序堆叠,以实现单一材料无法提供的组合特性,例如在高级光学滤光片中。

修改表面特性

薄膜的核心功能是改变表面的特性。这使得工程师可以使用经济高效或坚固的块状材料(如玻璃或钢),并添加一层薄的、功能性的层,提供块状材料所缺乏的特性——如导电性、耐刮擦性或抗反射性。

将材料与应用匹配

要选择正确的方法,您必须从最终目标开始。

- 如果您的主要关注点是电子和半导体:您将主要使用硅化合物等材料,通过化学气相沉积(CVD)等高精度方法进行沉积。

- 如果您的主要关注点是光学:您将使用电介质材料来创建抗反射或反射涂层,通常通过溅射或蒸发等物理方法应用。

- 如果您的主要关注点是机械保护:硬金属和陶瓷用于在工具和组件上创建耐磨涂层,通常使用物理沉积。

- 如果您的主要关注点是柔性设备:您将探索通过旋涂等方法应用的聚合物化合物,以创建OLED等下一代技术。

最终,薄膜材料的选择是根据您需要实现的特定表面特性而驱动的战略性选择。

总结表:

| 材料类别 | 关键特性 | 常见应用 |

|---|---|---|

| 金属 | 高导电性,反射性 | 导电通路,反射涂层 |

| 电介质/陶瓷 | 电绝缘,耐用性,惰性 | 绝缘层,抗反射涂层 |

| 半导体 | 可调谐电特性 | 晶体管,微芯片 |

| 聚合物 | 柔韧性 | 柔性太阳能电池,OLED显示器 |

准备好设计您的表面特性了吗?

选择正确的薄膜材料和沉积工艺对您项目的成功至关重要。KINTEK专注于提供用于精确薄膜沉积的实验室设备和耗材,从研究到生产。

无论您是使用金属、陶瓷、半导体还是聚合物,我们的专业知识都可以帮助您为您的应用实现完美的表面特性。

立即联系我们的专家,讨论您的具体需求,并了解KINTEK如何支持您实验室的薄膜创新。

图解指南