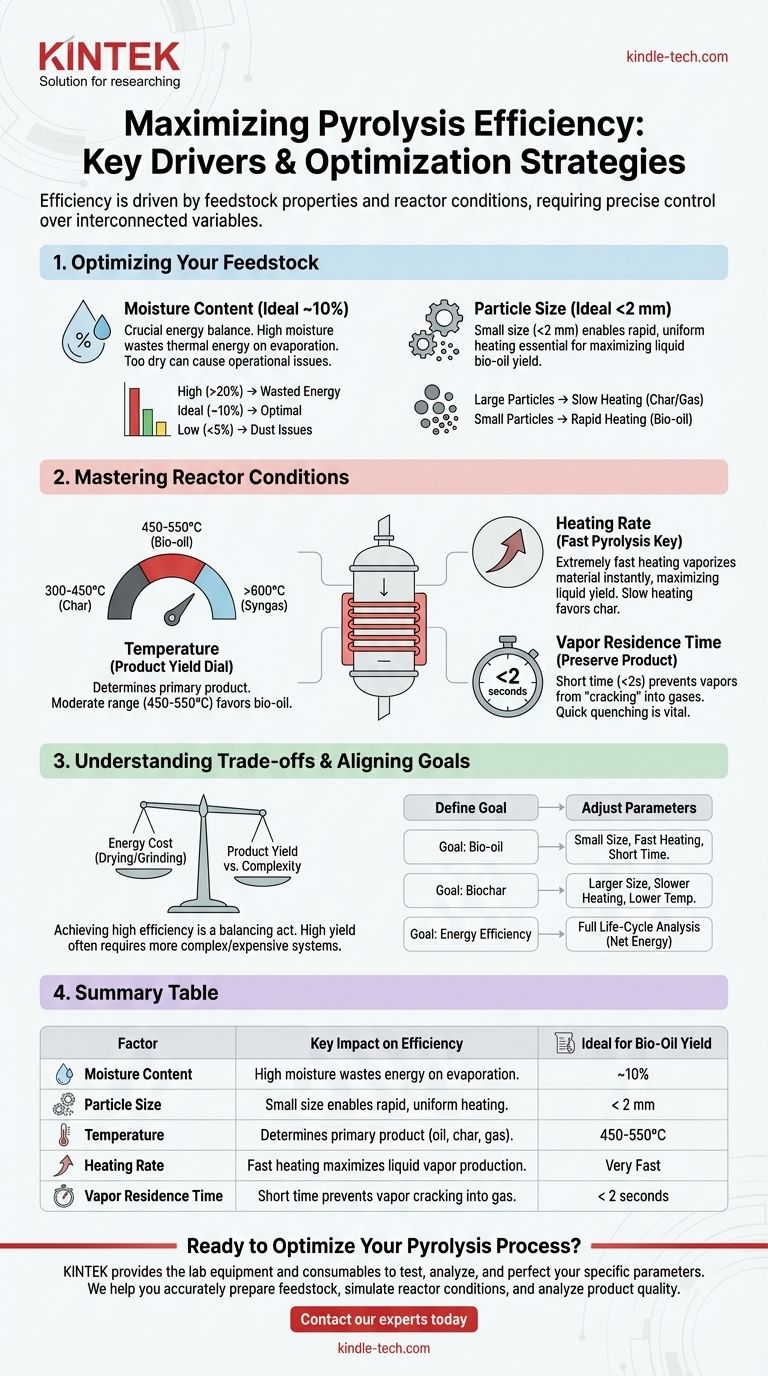

从根本上讲,热解过程的效率取决于原料的物理特性和反应器内的精确条件。最关键的因素是原料的水分含量和粒径,因为它们直接影响热量传递以引发所需化学转化的有效性。

成功热解不在于单一的“神奇”设置。它在于仔细控制相互关联的可变因素——原料准备和反应器动力学——以将化学反应引导至您期望的产品,无论是生物油、生物炭还是气体。

优化您的原料:提高效率的第一步

在原料进入反应器之前,其特性就已经为潜在的过程效率设定了上限。适当的准备是不可或缺的。

水分含量的关键作用

对于大多数热解系统而言,理想的水分含量约为 10%。这是一个关键的能量平衡点。

如果水分过高,过程必须消耗大量的热能仅仅是为了蒸发掉水。这部分能量被浪费了,对热解反应本身没有贡献,从而大大降低了系统的净能量效率。

相反,如果原料过于干燥,特别是如果它是细粉末,可能会造成操作问题。它可能会随蒸汽流作为粉尘被带出反应器,而未能转化为有价值的产品。

为什么粒径决定反应速度

对于旨在最大化液体生物油产量的过程,需要较小的粒径(通常小于 2 毫米)。这是热量传递物理学的问题。

小颗粒具有非常高的表面积与体积比。这使得热量几乎瞬间且均匀地渗透到整个颗粒中。

这种快速而均匀的加热是最大化液体油产量的关键。它防止了将有价值的蒸汽转化为不太理想的炭和气体的较慢的二次反应。

掌握反应器条件:过程的核心

一旦原料得到优化,控制权就转移到反应器本身。温度、加热速率以及蒸汽在热区停留的时间是控制最终产品组合的主要杠杆。

温度:产品产量的调节器

温度是决定您将获得何种产品的最重要变量。

- 低温(300-450°C):在较低温度下进行的热解速度较慢,有利于固体生物炭的生产。

- 中等温度(450-550°C):这是“快速热解”的典型范围,旨在将生物质分解成可冷凝成液体生物油的蒸汽。

- 高温(>600°C):非常高的温度会导致热解蒸汽热“裂解”成更简单的、不可冷凝的分子,从而最大化合成气的产率。

加热速率:快速热解的关键

加热速率与粒径密切相关,指的是原料达到目标热解温度的速度有多快。为了最大化液体产率,极快的加热速率至关重要。

缓慢加热会让生物质“慢煮”,使其有时间重组结构并形成更多炭。快速加热会立即使物料汽化,为高液体油产量创造必要条件。

蒸汽停留时间:保护您的产品

这指的是热解蒸汽在被冷却和收集之前在反应器中停留的时间。为了最大化生物油产量,极短的蒸汽停留时间(通常少于 2 秒)至关重要。

如果蒸汽在热反应区停留时间过长,它们将开始分解(裂解)成永久性气体,从而降低您的最终液体产量。目标是让蒸汽快速出来并“淬灭”它们,以便将它们冷凝成稳定的生物油。

理解权衡

实现高效率是一项平衡行为,优化一个参数通常会在其他方面带来成本。

准备工作的能源成本

干燥和研磨原料需要能量。一个真正高效的过程必须考虑到这种“寄生负荷”。一个产生高生物油产量的系统,如果消耗巨大的电力或燃料来准备原料,其能量可能不为正。

产品收率与过程复杂性

实现高油产率所需的高加热速率和短蒸汽停留时间通常需要更复杂、更昂贵的反应器设计,例如流化床反应器。生产更多生物炭的慢速热解系统通常更简单、更便宜来建造和操作。

使您的过程与您的目标保持一致

您对“效率”的定义完全取决于您期望的产品。使用这些原则来指导您的决策。

- 如果您的主要重点是最大化生物油产量:优先考虑非常小的粒径、快速加热至约 500°C,以及短蒸汽停留时间以快速淬灭蒸汽。

- 如果您的主要重点是生产高质量的生物炭:使用较慢的加热速率、稍大的原料和较低的峰值温度,以确保缓慢而完全地转化为炭。

- 如果您的主要重点是整体能源效率:您必须进行完整的生命周期分析,将用于原料干燥和研磨的能量从您的最终能源产品输出中减去。

通过有条不紊地控制这些相互关联的可变因素,您可以引导热解反应,以高效地实现您期望的结果。

摘要表:

| 因素 | 对效率的关键影响 | 生物油产量的理想值 |

|---|---|---|

| 水分含量 | 高水分会浪费蒸发能量。 | ~10% |

| 粒径 | 小尺寸可实现快速、均匀的加热。 | < 2 毫米 |

| 温度 | 决定主要产品(油、炭、气)。 | 450-550°C |

| 加热速率 | 快速加热最大化液体蒸汽的产生。 | 非常快 |

| 蒸汽停留时间 | 短时间可防止蒸汽裂解成气体。 | < 2 秒 |

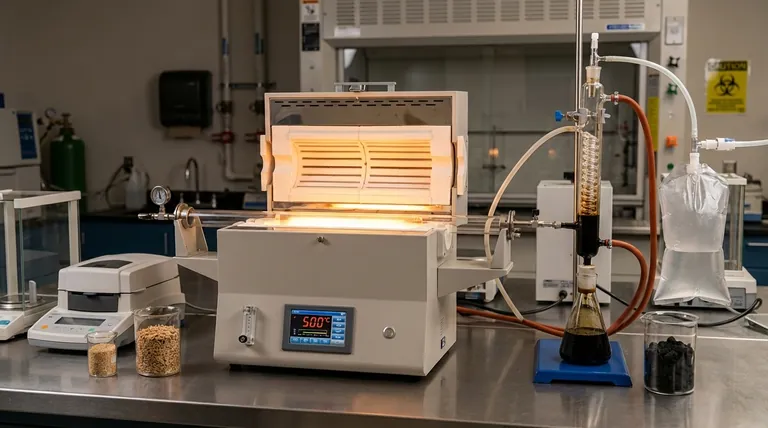

准备好优化您的热解过程了吗?

无论您的目标是最大化生物油、生产高质量生物炭还是实现整体能源效率,精确控制原料和反应器条件都是不可或缺的。KINTEK 专注于提供您测试、分析和完善热解参数所需的实验室设备和耗材。

我们帮助您:

- 准确准备和表征原料。

- 模拟和控制关键的反应器条件。

- 精确分析产品收率和质量。

不要让您的过程效率听天由命。立即联系我们的专家,讨论 KINTEK 的解决方案如何帮助您实现特定的热解目标。

图解指南