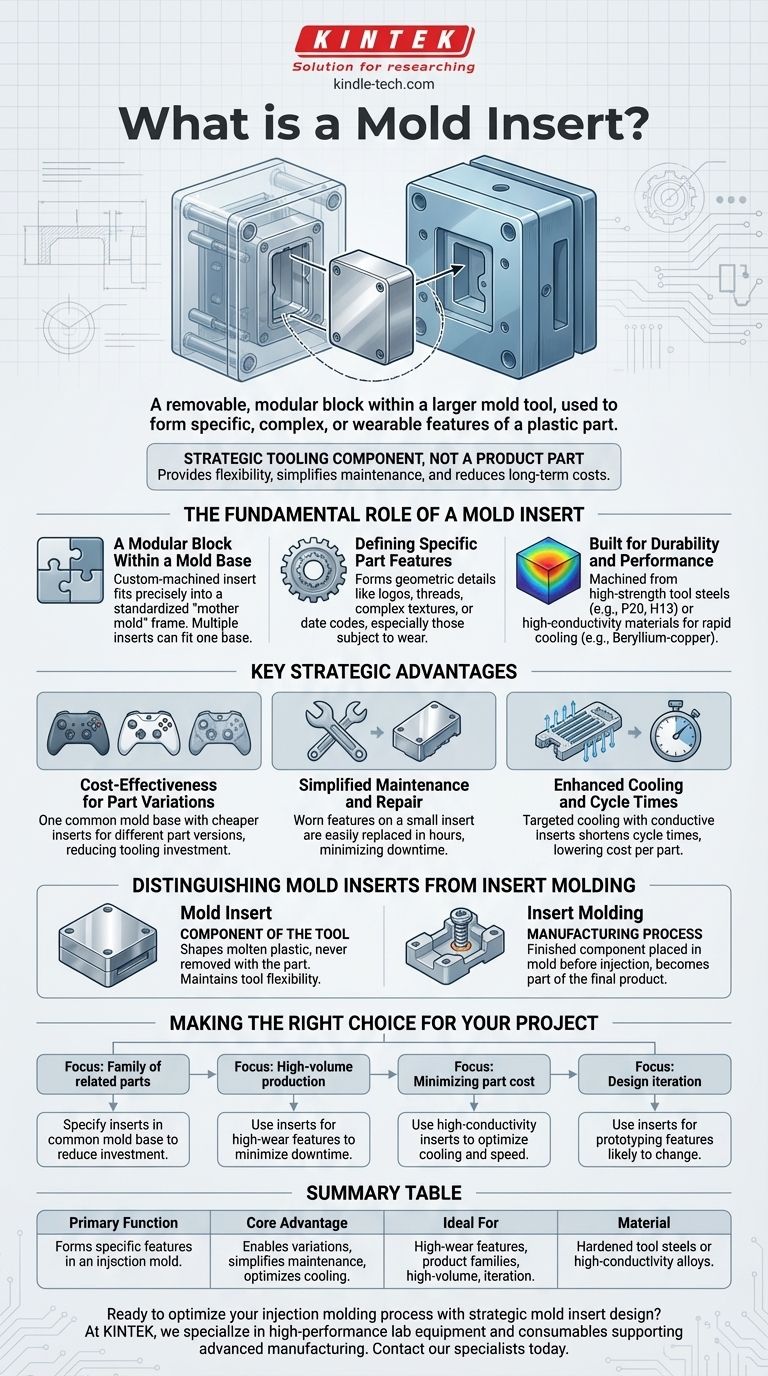

从根本上讲,模具镶件是较大模具工具内一个可拆卸的、模块化的块。该镶件通常用于在注塑成型过程中形成塑料零件的特定、通常是复杂或易损的特征。它是钢模具本身的一个组件,不应与“嵌件成型”(一种将单独组件(如金属螺钉)放入模具中,然后被塑料包覆的过程)相混淆。

模具镶件是一种战略性工装组件,而不是最终产品的一部分。它通过允许修改或更换模具的特定特征而无需重新制作整个工具,从而提供灵活性、简化维护并降低长期制造成本。

模具镶件的基本作用

要理解模具镶件的价值,首先必须将其视为一个更大拼图的一块:即注塑模具。

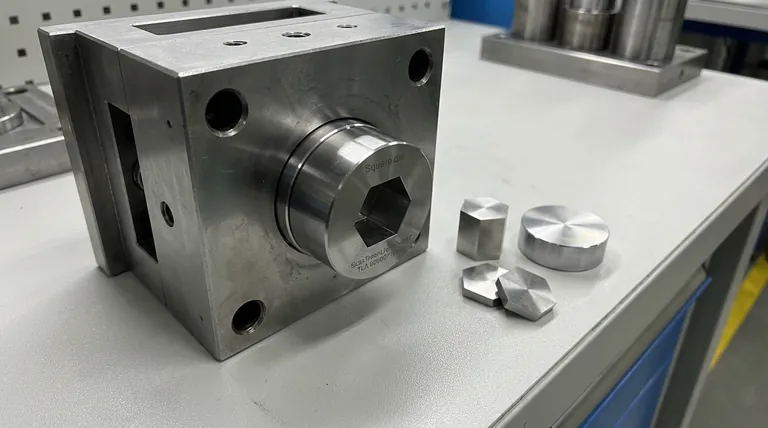

模具基座内的模块化块

将主模具视为一个标准化的框架,通常称为模具基座或“母模”。模具镶件是一个精确安装到该基座中的定制加工的钢块或其他特种金属块。

这种模块化是关键。可以设计多个不同的镶件安装到同一个模具基座中,就像不同的墨盒安装到同一个打印机中一样。

定义零件的具体特征

镶件用于形成最终塑料零件上的几何特征。它们在创建可能需要更改或易受高磨损的细节方面特别有用。

常见示例包括形成徽标、螺纹、复杂纹理、连接器外壳或日期代码的区域。

为耐用性和性能而制造

模具镶件几乎总是由高强度、硬化的工具钢(如 P20、H13 或 S7)加工而成。在需要快速冷却以缩短循环时间的区域,镶件可能由具有高导热性的材料制成,例如铍铜合金。

使用模具镶件的主要战略优势

对于简单的零件使用实心模具是有效的,但对于更复杂的项目,镶件能带来显著的战略优势。

零件变体的成本效益

想象一下,您需要生产五种不同按钮布局的控制器外壳版本。与其制造五个单独的、昂贵的模具,不如制造一个通用的模具基座和五套更便宜的镶件。

这种“家族模具”方法极大地减少了产品变体的工装投资和交货时间。

简化的维护和修理

模具中形成尖锐角落、螺纹或闭合面的区域承受着巨大的压力,并且磨损得最快。

当这些特征被加工成一个小巧、可更换的镶件时,维护变得微不足道。更换磨损的镶件只需数小时,而修理实心模具块中的特征可能需要数天甚至数周,并且可能需要将整个沉重的工具运送给专家。

增强的冷却和循环时间

塑料零件的某些区域较厚,冷却时间较长。镶件允许设计人员通过专用的冷却通道或使用高导电性金属制造镶件来针对这些“热点”。

这种定向冷却可以显著缩短整体成型周期时间,这直接转化为高产量生产中更低的单位零件成本。

区分模具镶件和嵌件成型

区分这两种相关但不同的制造概念至关重要。这种混淆很常见,但可能导致重大的沟通失误。

模具镶件:工具的一个组件

模具镶件是机械的一部分。它是模具钢中用于塑造熔融塑料的部件,但它从不随零件一起取出。其目的是为工具提供灵活性和可维护性。

嵌件成型:一种制造工艺

嵌件成型是一种工艺,其中一个成品组件(“嵌件”)在塑料注入之前放入模腔中。然后塑料流过该组件,将其永久集成到最终零件中。

嵌件成型中使用的零件示例包括金属螺纹衬套、电气触点、轴,甚至是小型电子电路。这个“嵌件”作为最终产品的一部分离开模具。

为您的项目做出正确的选择

了解何时以及为何使用模具镶件是可制造性设计 (DFM) 的关键部分。

- 如果您的主要重点是生产一系列相关零件: 在通用模具基座中指定镶件,以减少总体工装投资。

- 如果您的主要重点是大批量生产: 使用镶件来处理易磨损的特征(如螺纹或闭合面),以最大限度地减少停机时间和维护成本。

- 如果您的主要重点是最小化零件成本: 使用由高导电性材料制成的镶件来优化冷却、缩短循环时间并提高产量。

- 如果您的主要重点是设计迭代: 使用镶件来处理原型设计中可能发生变化的特征,从而实现更快、更便宜的设计更新。

最终,使用模具镶件进行设计是一项战略决策,它以略微增加的初始工具复杂性为代价,换取了显著的长期灵活性、稳健性和成本节约。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要功能 | 一个可拆卸的模块化块,用于在注塑模具中形成特定特征。 |

| 核心优势 | 实现零件变体、简化维护和优化冷却。 |

| 最适合 | 易磨损特征、产品系列、大批量生产和设计迭代。 |

| 材料 | 通常是硬化工具钢(P20、H13)或高导电性合金(铍铜)。 |

准备好通过战略性的模具镶件设计来优化您的注塑成型工艺了吗? 正确的工装对于降低成本和加速生产至关重要。在 KINTEK,我们专注于提供高性能的实验室设备和耗材,包括支持先进制造技术的解决方案。我们的专业知识可以帮助您实现更高的效率和灵活性。立即联系我们的专家,讨论我们如何支持您的实验室和生产需求。

图解指南