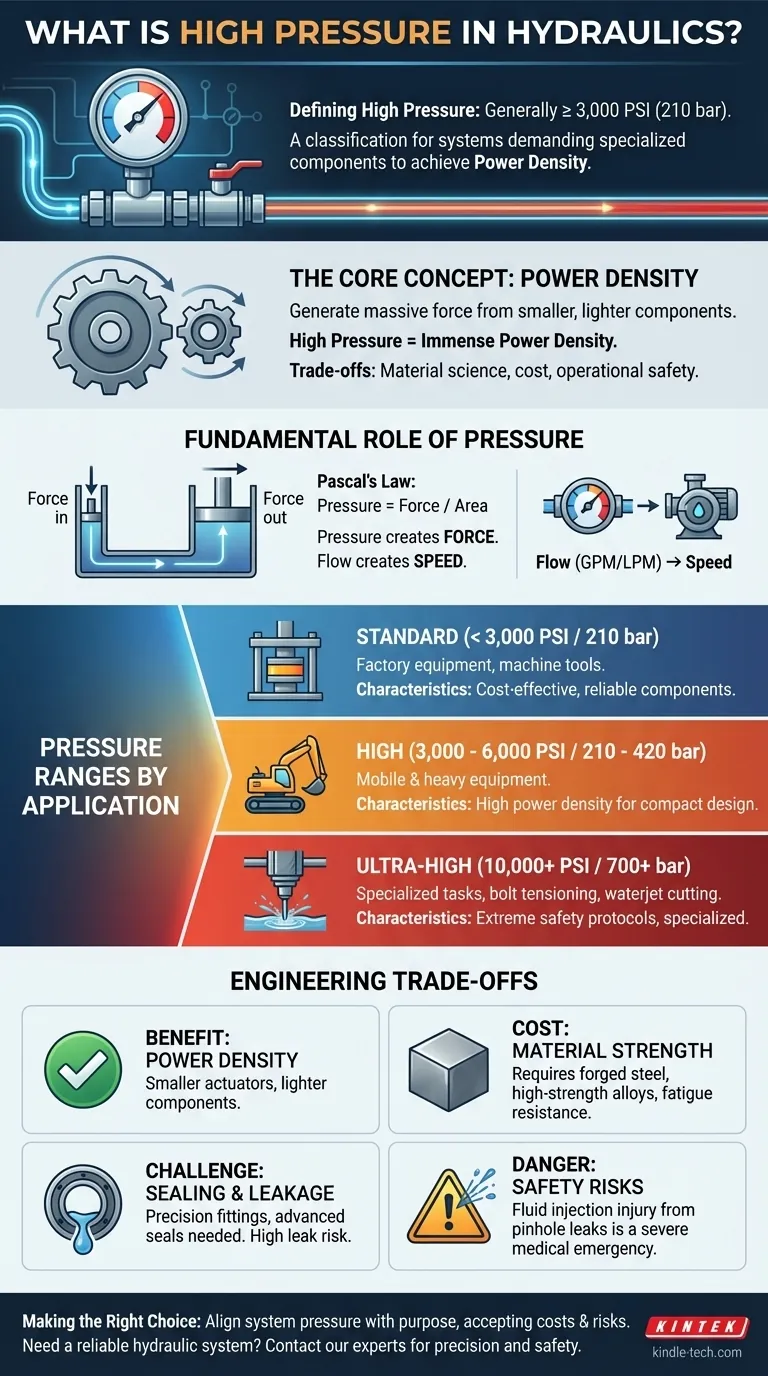

在液压系统中,“高压”并非一个单一的、普遍定义的数字,而是一种对需要专用组件和设计考虑的系统进行分类的方式。通常,这个范围始于大约 3,000 PSI(210 bar),对于专业的超高压应用,可以扩展到 10,000 PSI(700 bar)以上。

核心概念是,高压是实现巨大功率密度的工具——用更小、更轻的组件产生巨大的力。然而,这种优势伴随着材料科学、组件成本和操作安全方面的显著权衡。

压力在液压系统中的基本作用

要理解“高压”的重要性,我们必须首先回顾任何液压系统如何运作的核心原理。这一切都关乎通过不可压缩流体传递力。

压力与力:核心原理

所有液压系统的基础是帕斯卡定律,该定律指出施加到受限流体上的压力会向各个方向无衰减地传递。

关系很简单:压力 = 力 / 面积。这意味着您可以通过改变表面积(例如,液压缸活塞的尺寸)来用相对较小的输入力产生巨大的输出力。

压力如何实现做功

压力是系统中的“潜力”。液压泵产生流量,但当流量遇到阻力(例如气缸上的重载)时,压力就会升高。

正是这种作用在活塞或马达表面积上的压力,产生了举起汽车、破碎岩石或弯曲钢材所需的力。更高的压力意味着在给定组件尺寸下可以产生更大的力。

与流量的关系

一个常见的混淆点是压力和速度之间的关系。压力产生力,而流量(以 GPM 或 LPM 测量)产生速度。

如果流量很低,系统可以具有极高的压力但移动非常缓慢。相反,低压系统可以以高流量快速移动。两者是独立的变量,它们共同决定了系统的功率输出。

按应用定义“高压”

因为这个术语是相对的,所以根据其常见的工业和移动应用来定义压力范围会更有用。

标准工业系统(高达 3,000 PSI / 210 bar)

这是大量应用的常用范围。您会在工厂设备中发现这些压力,例如液压机、机床、注塑机和固定式物料搬运设备。组件广泛可用且相对经济。

移动和重型设备(3,000 - 6,000 PSI / 210 - 420 bar)

这是最常被称为“高压”的范围。它在挖掘机、推土机和起重机等移动机械中是标准配置。使用这些压力的主要驱动因素是功率密度——从可以安装在车辆上的紧凑型组件中获得最大的力。

专业和超高压(UHP)系统(10,000+ PSI)

这个领域适用于高度专业的任务。在 10,000 PSI(700 bar)下运行的系统用于液压螺栓张紧和便携式举升千斤顶。

超高压(UHP)系统,可以超过 40,000 PSI,用于水刀切割和静水压测试等应用,其目标是使用加压流体流本身来完成工作。

理解工程权衡

选择设计或操作高压系统是一个工程决策,具有明显的优点和显著的缺点。

优点:功率密度

这是使用高压的主要原因。通过将系统压力加倍,您可以从一个执行器获得相同大小的力,而其表面积减半。这使得组件更小、更轻,通常响应更灵敏,这对于移动设备至关重要。

成本:材料强度和疲劳

承受高压需要坚固的材料。高压系统的组件通常由锻钢或高强度合金制成,而不是较便宜的铸铁或铝。它们不仅必须设计成能够承受峰值压力,而且要抵抗数百万次压力循环引起的金属疲劳。

挑战:密封和泄漏

随着压力的增加,流体更容易找到逸出路径。高压系统需要精密加工的接头、专用 O 形圈和先进的密封材料来防止泄漏。即使是微小的泄漏也可能迅速耗尽系统并造成严重的混乱。

危险:安全风险

这是最关键的权衡。高压液压管线中的针孔泄漏可以以接近超音速的速度释放一股流体。如果这股流体接触到皮肤,可能会导致流体注射伤害,这是一种严重的医疗紧急情况,可能导致截肢或死亡。高压将有毒液压流体深层注入组织,需要立即进行手术干预。

为您的目标做出正确选择

选择压力范围是关于使系统的能力与其预期目的保持一致,并接受相关的成本和风险。

- 如果您的主要关注点是固定任务的可靠性和成本效益:标准压力系统(低于 3,000 PSI)几乎总是更好的选择。

- 如果您的主要关注点是移动设备的紧凑型动力:高压(3,000 - 6,000 PSI)是行业标准,也是实现性能目标的必要权衡。

- 如果您的主要关注点是便携式工具或专业切割的极端力:需要超高压(10,000+ PSI)系统,这需要专业的工程设计和严格的安全协议。

最终,理解压力的作用使您能够指定、操作和维护不仅强大而且高效安全的液压系统。

总结表:

| 压力范围 | 典型应用 | 主要特点 |

|---|---|---|

| 标准(高达 3,000 PSI) | 工厂压机、机床 | 经济高效、可靠的组件 |

| 高压(3,000 - 6,000 PSI) | 挖掘机、推土机、起重机 | 移动设备的高功率密度 |

| 超高压(10,000+ PSI) | 水刀切割、螺栓张紧 | 专用组件、极端安全协议 |

您的实验室或工业应用需要可靠的液压系统吗? KINTEK 专注于高性能实验室设备和液压组件,旨在实现精度和安全性。无论您需要标准压力的可靠性还是专业的超高压解决方案,我们的专业知识都能确保您获得动力、效率和耐用性的最佳平衡。立即联系我们的专家,讨论您的具体液压需求!

图解指南

相关产品

- 手动高温加热液压压机带加热板用于实验室

- 定制化高压反应釜,适用于先进的科学和工业应用

- 实验室用迷你不锈钢高压高压釜反应器

- 带加热板的自动高温加热液压压机,用于实验室

- 不锈钢高压高压釜反应釜 实验室压力反应釜