从根本上说,热压成型是一种利用高压和高温来塑造或粘合材料的制造工艺。 将原材料(通常是热固性塑料或复合材料)放入加热的模具中。然后,压力机施加巨大的力,使材料流动,贴合模具的形状,并固化成坚固的成品部件。

“热压”是一个广义的术语,其中热量和压力是主要工具。关键在于要理解,虽然原理很简单,但其应用却大不相同——从制造坚固的 3D 部件到粘合平坦的装饰层,甚至是致密金属铸件。

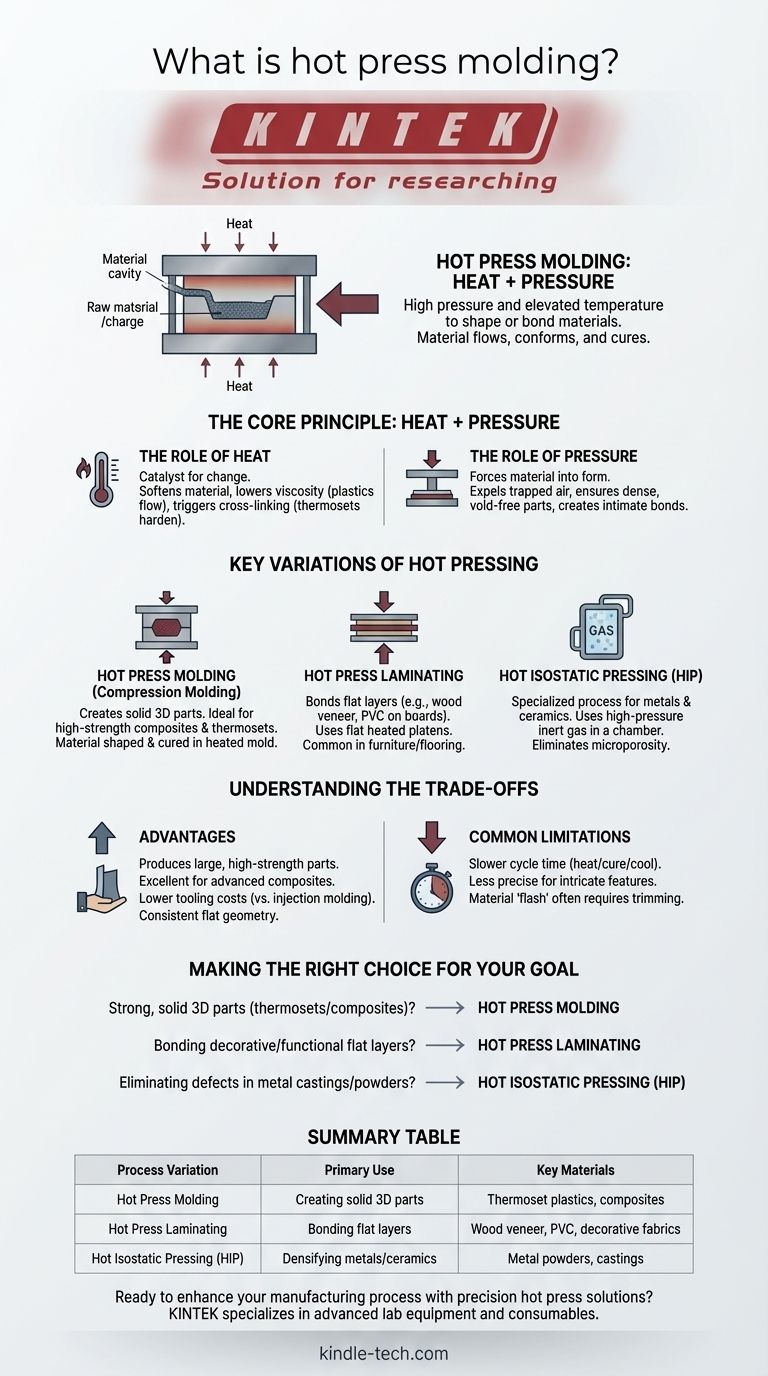

核心原理:热量 + 压力

热量的作用

热量是该过程中发生变化的催化剂。它的主要功能是软化原材料或引发化学反应。

对于塑料和复合材料,热量会降低聚合物树脂的粘度,使其能够轻松流动并填充模腔的每一个细节。在热固性材料中,热量还会引发交联反应,这是一种使材料永久硬化的化学反应。

压力的作用

压力提供了塑造材料并确保其完整性所需的力。

它迫使软化的材料形成所需的形状,排出任何截留的空气或挥发性气体,并确保最终部件致密且没有空隙。在层压过程中,压力在各层之间形成紧密的粘合。

热压的关键变化

“热压”这一通用术语可以描述几种不同的工业过程。了解这些差异对于为特定应用选择正确的方法至关重要。

热压成型(压缩成型)

这是该术语最常见的解释。将预先测量的成型化合物(“料团”)放入加热模具的下半部分。

压力机合上模具,热量和压力的结合对材料进行塑形和固化。此方法非常适合高强度复合材料部件和热固性塑料。

热压层压

这种变化侧重于将扁平层粘合在一起,而不是制造复杂的 3D 形状。它通常用于家具和地板制造。

如参考资料所述,机器将装饰织物、木贴面或 PVC 等材料压制到胶合板或中密度纤维板等基材上。 “模具”通常是两个大型的扁平加热板,称为压板。

热等静压 (HIP)

这是一个高度专业化且不同的过程,不应与传统成型相混淆。它主要用于金属和陶瓷。

部件不放入物理压力机中,而是放置在一个充满惰性高压气体(如氩气)的腔室中。极高的热量和来自所有方向的均匀(等静压)压力相结合,消除了铸件中的内部微孔隙,或将金属粉末固结成完全致密的固体。

了解权衡

热压成型的优势

主要优点是它能够生产非常大、高强度的部件,特别是那些无法通过其他方式加工的先进复合材料部件。

与注射成型等大批量工艺相比,模具成本通常较低。它也非常适合生产具有一致、平坦几何形状的部件。

常见限制

主要缺点是循环时间。需要加热模具、固化部件并使其冷却,使得该过程比注射成型等替代方法慢得多。

对于制造高度复杂的特征,其精度也可能较低。最后,少量材料通常会从模具两半之间挤出,形成“飞边”,这需要在二次操作中进行修剪。

根据您的目标做出正确的选择

要有效地应用这些概念,请将工艺与您的主要制造目标相匹配。

- 如果您的主要重点是利用热固性塑料或复合材料制造坚固的 3D 部件: 热压(压缩)成型是正确的工艺。

- 如果您的主要重点是将装饰性或功能性表面层粘合到平板上: 热压层压是最有效的方法。

- 如果您的主要重点是消除金属铸件中的内部缺陷或固结金属粉末: 您需要热等静压 (HIP) 这种专业工艺。

最终,选择正确的制造技术始于对您的材料和最终部件要求的清晰理解。

摘要表:

| 工艺变化 | 主要用途 | 主要材料 |

|---|---|---|

| 热压成型 | 制造坚固的 3D 部件 | 热固性塑料、复合材料 |

| 热压层压 | 粘合扁平层 | 木贴面、PVC、装饰织物 |

| 热等静压 (HIP) | 金属/陶瓷致密化 | 金属粉末、铸件 |

准备好使用精密热压解决方案来增强您的制造工艺了吗? KINTEK 专注于用于高强度部件生产、层压和材料致密化的先进实验室设备和耗材。无论您是处理复合材料、层压板还是金属,我们的专业知识都能确保最佳性能和耐用性。 立即联系我们的团队 讨论您的具体需求,并为您的实验室或生产线发现合适的热压技术!

图解指南