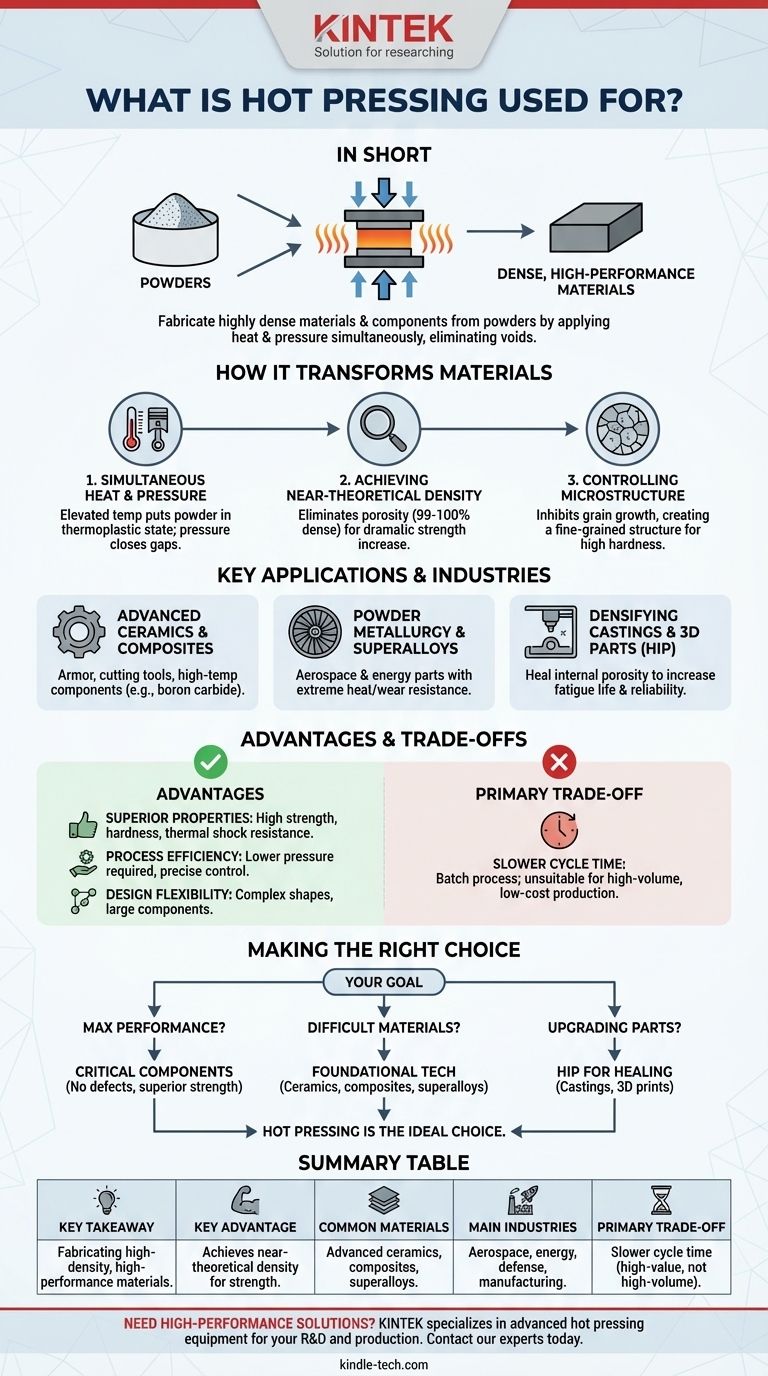

简而言之,热压用于从粉末制造高密度、高性能的材料和部件。通过同时施加热量和压力,该过程将粉末固结成固体,消除内部空隙,并创建具有卓越机械性能的部件,这些性能通常通过其他制造方法无法实现。

热压的根本目的不仅仅是塑造材料,而是从根本上设计其内部微观结构。当主要目标是在难以固结的材料中实现最大密度和强度时,它是首选方法。

热压如何从根本上改变材料

热压不仅仅是一种成形工艺;它是一种材料科学技术,能主动改善最终产品。其奥秘在于同时施加热能和机械能。

同时施加热量和压力

与冷压不同,冷压是先施加压力再加热(烧结)部件,而热压是同时进行。升高的温度使粉末材料进入热塑性状态,使其更具可塑性并有助于颗粒之间的质量转移。

这使得施加的压力在闭合粉末颗粒之间的间隙和孔隙方面更有效。

实现接近理论密度

该过程的主要结果是消除了孔隙率。通过迫使粉末颗粒在热量作用下变形和结合,热压可以生产出密度达到其理论最大密度99-100%的部件。

这种无空隙结构直接导致部件的强度、耐用性和抗失效性显著提高。

控制微观结构

热量和压力的结合还允许精确控制材料的最终晶粒结构。由于该过程可以在比传统烧结更低的温度和更短的时间内完成,因此它有效地抑制了不希望的晶粒生长。

结果是形成了细晶粒微观结构,这是材料高强度和硬度的关键因素。

主要应用和行业

由于它能生产出优质材料,热压仅用于对性能和可靠性要求极高的部件。

先进陶瓷和复合材料

许多先进陶瓷(如碳化硼或氮化硅)和复合材料不能像金属一样熔化和铸造。热压是将这些粉末固结成致密固体形式的主要方法,用于装甲、切削工具和高温工业部件。

粉末冶金和高温合金

航空航天和能源行业依赖高温合金来制造用于极端环境的部件,如涡轮叶片。热压及其变体——热等静压(HIP)——用于将高温合金粉末固结成全致密部件,这些部件具有卓越的耐热、耐磨和抗疲劳性能。

致密化铸件和3D打印部件

一个关键的应用,通常使用HIP,是修复通过其他方法制造的部件中的缺陷。金属铸件甚至一些金属3D打印部件可能含有微观内部孔隙。对这些部件进行热压循环会使这些空隙闭合,显著提高其疲劳寿命和可靠性。

了解优势和权衡

选择热压需要权衡其显著优势与工艺限制。它是针对特定挑战的专业工具。

优势:卓越的材料性能

制造全致密、细晶粒部件的能力是使用热压的首要原因。这直接转化为更高的强度、硬度以及耐磨损和抗热震性。

优势:工艺效率和控制

通过在压缩过程中加热材料,所需的压力可能仅为冷压所需压力的十分之一。这意味着可以使用更小、更便宜的设备。现代IT控制还允许精确管理致密化过程,确保一致的质量。

优势:设计灵活性

该工艺非常适合生产复杂形状和精确尺寸的部件。它还可以用于制造其他方法难以生产的超大直径部件。

主要权衡:循环时间和产量

热压是一种批量生产工艺。加热、加压和冷却单个部件或小批量部件需要大量时间。这使得它不适用于消费品典型的大批量、低成本生产。它的价值在于高性能应用,而非大规模生产。

为您的目标做出正确选择

最终,是否使用热压完全取决于您的材料和性能要求。

- 如果您的主要关注点是最大性能和可靠性:热压是制造无内部缺陷并具有卓越强度的关键部件的理想选择。

- 如果您的主要关注点是加工难以成形的材料:对于无法熔化和铸造的先进陶瓷、复合材料或高温合金,热压是一项基础制造技术。

- 如果您的主要关注点是升级现有部件:使用热等静压(HIP)修复铸件或3D打印金属部件中的内部孔隙,显著延长其使用寿命。

选择正确的制造工艺就是将技术与您需要解决的工程挑战相匹配。

总结表:

| 方面 | 关键要点 |

|---|---|

| 主要用途 | 从粉末制造高密度、高性能材料。 |

| 主要优势 | 实现接近理论密度,以获得卓越的强度和耐用性。 |

| 常见材料 | 先进陶瓷、复合材料、高温合金。 |

| 主要行业 | 航空航天、能源、国防、制造业。 |

| 主要权衡 | 循环时间较慢,使其适用于高价值而非大批量生产。 |

需要制造具有卓越强度和密度的高性能部件吗?

在KINTEK,我们专注于提供先进的热压解决方案和实验室设备,用于开发和生产高性能陶瓷、复合材料和高温合金。我们的专业知识可以帮助您实现最苛刻应用所需的材料性能。

立即联系我们的专家,讨论我们的设备如何增强您的研发和生产能力。

图解指南