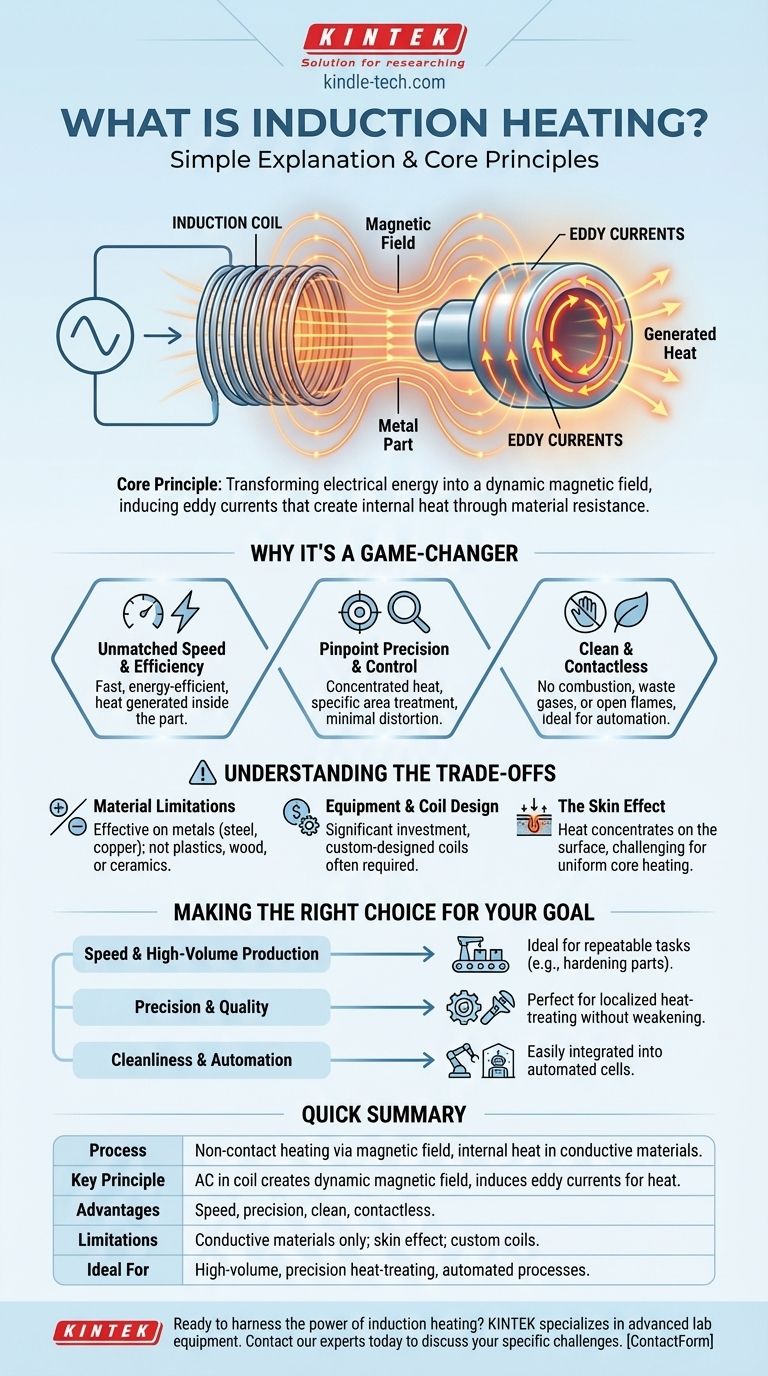

简单来说,感应加热是一种非接触式工艺,它利用强大且变化的磁场直接在导电材料(如金属)内部产生热量。它不使用火焰或热表面,而是让金属从内部开始自我加热,从而提供惊人的速度和精度。

核心原理是将电能转化为磁场,然后再在目标材料内部转换回电能。这种被称为“涡流”的内部电流,由于材料的固有电阻而产生强烈的热量,整个过程无需任何物理接触。

核心原理:磁力如何产生热量

理解感应加热就是遵循能量转换的链条。这个过程是清洁、受控的,并且在几毫秒内完成。

步骤 1:感应线圈和交流电

一切都始于交流电 (AC)。这是一种快速反转方向的电流,每秒来回流动数千次。该交流电被送入一个铜线圈,称为感应线圈,其形状通常是为了贴合或靠近待加热的部件。

步骤 2:产生磁场

根据电磁定律,任何流动的电流都会产生磁场。由于线圈中的电流是交替的,它会产生一个动态磁场,其极性会持续且快速地变化。

步骤 3:感应涡流

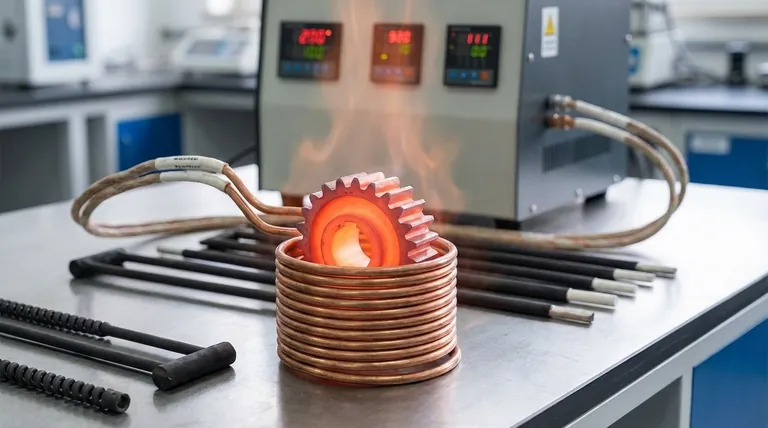

这就是“感应”步骤。当您将一个导电部件(如钢齿轮)放入这个快速变化的磁场中时,磁场会在金属内部感应出微小的环形电流。这些电流被称为涡流。

步骤 4:来自电阻的热量

金属并非完美的导体;它具有内部电阻。当涡流在金属中旋转时,它们会遇到这种电阻,从而产生摩擦并产生强烈的局部热量。这与旧式灯泡的灯丝发光原理相同。

为什么这种方法是革命性的

与熔炉或喷灯等传统加热方法相比,感应加热的独特机制提供了显著的优势。

无与伦比的速度和效率

热量直接在部件内部产生,正是需要它的地方。无需等待热量从外部源传递过来,这使得过程极其快速且节能。

精确的定位和控制

加热效果只集中在磁场最强的地方。通过精心设计感应线圈,您可以加热非常特定的区域——例如齿轮的齿或刀片的尖端——而不会影响部件的其余部分。

清洁和非接触式工艺

由于没有物理接触,也没有燃烧,所以该过程极其清洁。没有废气,没有明火,并且污染风险降低,使其非常适合现代化的自动化制造。

了解权衡

尽管感应加热功能强大,但它并非万能的解决方案。它有必须考虑的具体要求和限制。

材料限制

该过程依赖于材料的导电能力。它对钢、铁、铜和铝等金属效果极佳,但对塑料、玻璃、木材或陶瓷等非导电材料无效。

设备和线圈设计

感应电源的初始投资可能很大。此外,感应线圈是一个关键部件,通常需要根据待加热部件的具体几何形状进行定制设计和制造,这增加了工程的复杂性。

“趋肤效应”

在感应加热使用的高频率下,涡流倾向于集中在材料的表面。这就是所谓的趋肤效应。虽然这非常适合表面硬化等应用,但它使得均匀地将一个大而厚的部件加热到核心变得更具挑战性。

根据您的目标做出正确的选择

决定是否使用感应加热完全取决于您的具体制造目标。

- 如果您的主要重点是速度和高产量:感应加热非常适合重复性任务,例如对数千个发动机部件进行硬化或在装配线上钎焊部件。

- 如果您的主要重点是精度和质量:精确的局部加热非常适合对特定区域进行热处理,而不会使部件的其余部分变形或削弱。

- 如果您的主要重点是工艺清洁度和自动化:感应的非接触式、无火焰特性使其可以轻松安全地集成到自动化机器人单元中。

通过了解其原理,您可以有效地确定这种强大的加热技术可以在哪里解决您最具挑战性的制造难题。

总结表:

| 方面 | 描述 |

|---|---|

| 工艺 | 使用磁场在导电材料内部产生热量的非接触式加热。 |

| 关键原理 | 线圈中的交流电产生动态磁场,感应出产生热量的涡流。 |

| 主要优势 | 无与伦比的速度、精确的定位、清洁的非接触式工艺。 |

| 材料限制 | 仅对导电材料(例如金属)有效;对塑料、木材或陶瓷无效。 |

| 理想用途 | 高产量生产、精密热处理以及自动化、清洁的制造过程。 |

准备好在您的实验室或生产线上利用感应加热的力量了吗?

KINTEK 专注于先进的实验室设备,包括感应加热系统,以帮助您实现更快的循环时间、卓越的工艺控制和更清洁的结果。我们的解决方案旨在满足实验室和制造设施的精确需求。

立即联系我们的专家,讨论感应加热如何解决您的特定挑战并改进您的运营。

图解指南

相关产品

- 碳化硅(SiC)电炉加热元件

- 非消耗性真空电弧熔炼炉

- 金属圆盘电极 电化学电极

- RRDE 旋转圆盘(圆环圆盘)电极 / 兼容 PINE、日本 ALS、瑞士 Metrohm 玻碳铂

- 旋转铂圆盘电极,用于电化学应用