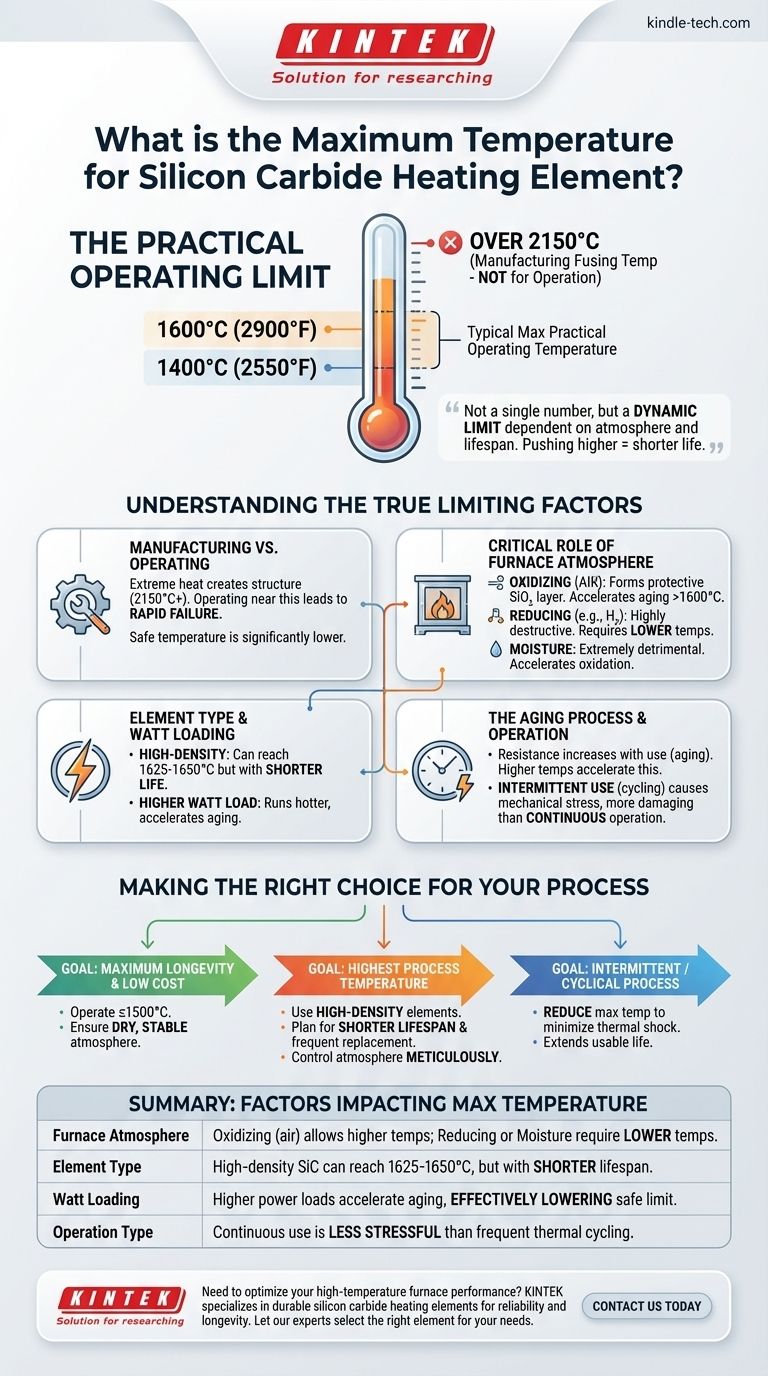

标准碳化硅 (SiC) 加热元件的最高实用工作温度通常在 1400°C 至 1600°C(2550°F 至 2900°F)之间。虽然该材料在制造过程中熔合温度超过 2150°C,但在接近该温度下运行是不可能的,会导致立即失效。元件的真实最高温度取决于炉内气氛、其功率负载以及您对缩短寿命的容忍度。

碳化硅加热元件的最高温度不是一个固定的数值,而是一个动态限制,很大程度上取决于炉内气氛和所需的元件寿命。追求更高的温度几乎总是会导致操作寿命显著缩短。

了解真正的限制因素

要有效操作高温炉,您必须了解决定元件性能和使用寿命的变量。目录号只是故事的开端。

制造温度与工作温度的差异

提到将 SiC 晶粒熔合到 2150°C 以上描述的是制造过程,而不是操作极限。这种极高的温度形成了元件坚固的再结晶结构。

试图在接近该温度下运行元件会导致快速降解和失效。安全工作温度总是明显要低得多。

炉内气氛的关键作用

炉内的环境是决定元件最高安全温度和寿命的最重要因素。

-

在氧化性气氛中(如空气中):元件会形成一层薄薄的保护性二氧化硅 (SiO₂) 层。这一层使其能够在高温下生存,但也会随着时间的推移缓慢增加元件的电阻——这个过程称为老化。在极端温度(高于 1600°C)下,这个过程会急剧加速。

-

在还原性气氛中(如氢气中):这些气氛对 SiC 元件的破坏性很强,要求您显著降低最高工作温度。

-

水蒸气的存在:水分是极其有害的。它会加速氧化过程,导致过早老化和失效。干燥的气氛对于延长寿命至关重要。

元件类型和瓦特负载

存在不同等级的 SiC 元件。高密度元件设计用于更好地承受高温,有时可以推到 1625°C 甚至 1650°C,但这总是以牺牲较短寿命为代价的。

瓦特负载——每平方厘米元件表面耗散的功率——也起着关键作用。更高的瓦特负载会使元件运行更热,从而加速老化并缩短其寿命,即使炉腔温度相同也是如此。

了解权衡:温度与寿命

关于工作温度的每一个决定都是在工艺速度和设备成本之间进行权衡。了解这些妥协对于高效和可预测的炉运行至关重要。

老化过程

所有 SiC 元件都会老化。随着使用,它们的电阻会逐渐增加,尤其是在高温下。为了维持相同的热输出,您必须持续增加提供给元件的电压。

在绝对最高温度下运行元件会极大地加速这种老化。您可能会更快达到电源电压范围的末端,从而被迫进行昂贵的更换。

连续运行与间歇运行

热循环是造成应力的主要来源。将元件从室温加热到工作点然后再降回(间歇使用)通常比在稳定的高温下连续运行更具破坏性。

每次循环都会引入机械应力,因为材料会膨胀和收缩。如果您的工艺需要频繁循环,您可能会受益于在更保守的温度下运行,以延长元件的使用寿命。

为您的工艺做出正确的选择

没有一个“最佳”温度;只有最适合您特定目标的温度。使用这些指南做出明智的决定。

- 如果您的主要重点是元件的最大寿命和低成本:将元件的工作温度设定在 1500°C 或以下,并确保炉内气氛干燥且稳定。

- 如果您的主要重点是实现尽可能高的工艺温度:使用高密度 SiC 元件,计划较短的寿命和更高的更换频率,并精心控制炉内气氛。

- 如果您的主要重点是运行间歇性或循环工艺:降低最高工作温度,以最大限度地减少每次循环带来的热冲击,这将延长元件的使用寿命。

最终,将最高温度视为应避免的硬性限制,而不是要达到的目标,是实现可靠且经济高效运行的关键。

摘要表:

| 因素 | 对最高温度的影响 |

|---|---|

| 炉内气氛 | 氧化性(空气)允许较高温度;还原性气氛或湿气则需要较低温度。 |

| 元件类型 | 高密度 SiC 可达到 1625-1650°C,但寿命较短。 |

| 瓦特负载 | 更高的功率负载会加速老化,从而有效降低安全工作限值。 |

| 操作类型 | 连续使用比频繁的热循环(间歇使用)压力小。 |

需要优化您的高温炉性能吗? KINTEK 专注于实验室设备和耗材,包括专为可靠性和长寿命而设计的耐用碳化硅加热元件。我们的专家可以帮助您根据您的特定炉内气氛和温度要求选择合适的元件,确保经济高效的运行。立即联系我们,讨论您的实验室加热需求!

图解指南