在任何涉及金属的高温工艺中,熔损是材料在熔化、保持液态和加工过程中不可避免的质量减少。这种损耗是炉中固态金属的初始重量与最终出炉的可用液态金属重量之间的差值,主要由氧化等化学反应和物理损耗引起。

熔损不仅仅是简单的材料损失;它是一个关键的运营指标,直接影响盈利能力和产品质量。了解其根本原因——氧化、挥发和物理处理——是控制它的第一步。

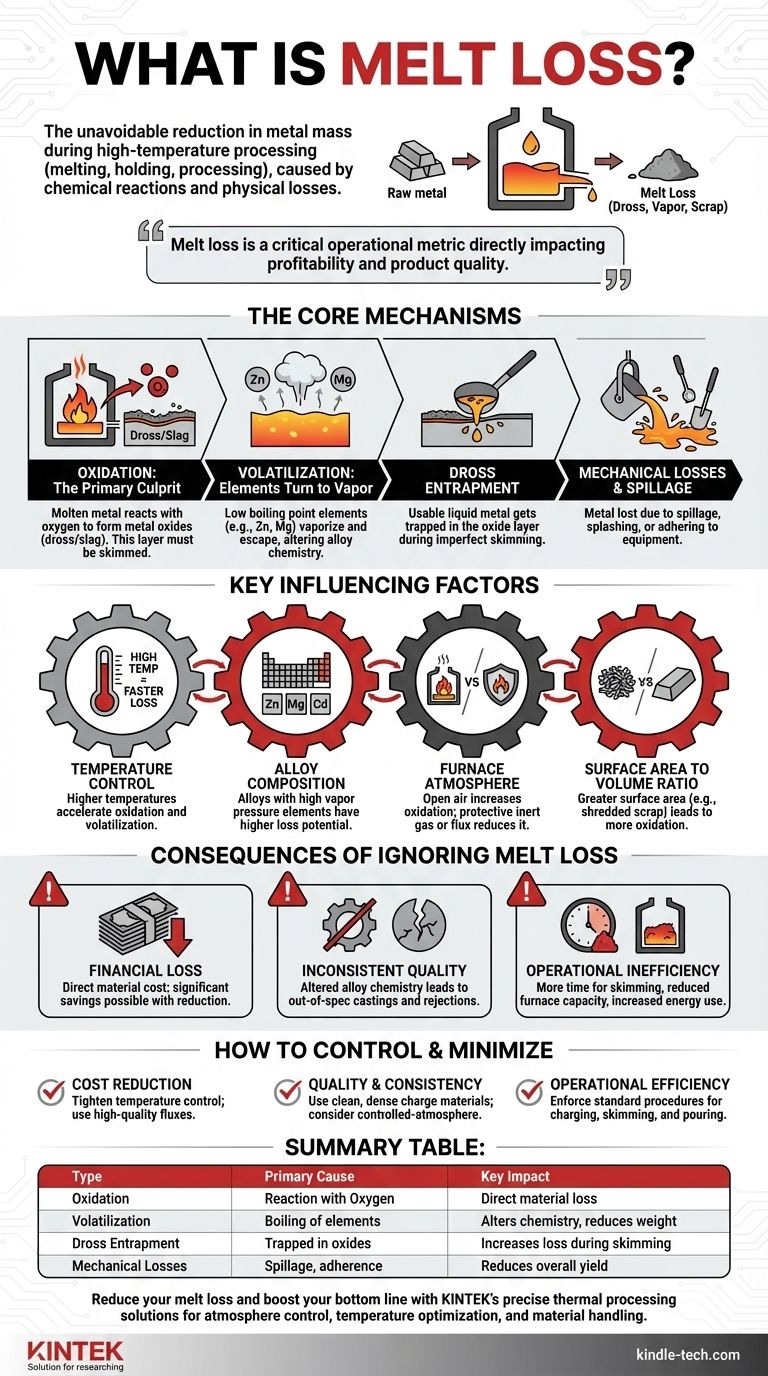

熔损的核心机制

为了有效管理熔损,您必须首先了解导致它的不同物理和化学过程。每种机制都带来不同的挑战,需要不同的缓解策略。

氧化:罪魁祸首

当熔融金属暴露在空气中时,它会与氧气剧烈反应。这种化学反应形成金属氧化物,统称为浮渣(对于铝等有色金属)或炉渣(对于铁和钢等黑色金属)。

这种氧化层漂浮在熔体表面。虽然它对进一步氧化提供了一定的保护,但在浇铸前必须将其撇去,这代表了金属含量的直接损失。

挥发:当元素变成蒸汽时

合金中的某些元素具有相对较低的沸点。当熔体温度接近这些沸点时,这些元素会真正沸腾并以蒸汽或烟雾的形式逸出。

这在含有锌(如黄铜)或镁(在许多铝合金中)的合金中是一个重要问题。这种损失不仅减少了总重量,而且严重改变了合金的最终化学成分。

炉渣和浮渣夹带

去除炉渣或浮渣层的过程并不完美。大量的良好、可用的液态金属可能会被物理夹带或裹挟在氧化层中。

当撇去这一层时,夹带的金属也会随之被去除,从而增加了总熔损量。不良的撇渣技术会大大增加这种形式的损失。

溢出和机械损失

这是最直接的熔损形式。它包括在转移过程中因溢出、装料过程中因飞溅,或固化并附着在炉壁、钢包和工具上的任何金属损失。

虽然看似微不足道,但这些机械损失在许多生产周期中会累积起来,表明需要改进工艺和处理方式。

影响熔损率的关键因素

熔损不是一个固定常数。它是一个受您的特定工艺参数和材料选择强烈影响的可变速率。

温度控制

较高的熔体温度会显著加速氧化和挥发的速度。在确保金属流动性和质量的前提下,以尽可能低的温度操作是控制熔损的基本原则。

合金成分

合金中的特定元素是熔损的主要决定因素。如前所述,富含高蒸汽压元素(如锌、镁或镉)的合金固有地具有更高的损耗潜力。

炉内气氛

熔融金属正上方的气氛具有深远的影响。开放式感应炉的氧化率将高于使用惰性气体(如氩气)保护罩或形成液体屏障以防止氧气的特定熔剂的炉子。

表面积与体积比

氧化是一种表面现象。因此,暴露在空气中的表面积越大,损失就越大。

使用细碎的废料或切屑(具有非常高的表面积与体积比)将比熔炼实心锭或大块废料产生更多的浮渣。

了解权衡和后果

忽视熔损会带来直接和间接的后果,这些后果远远超出了简单的材料损失。

显而易见的成本:材料损失

每公斤因浮渣或蒸汽而损失的金属都是直接的经济损失。对于高产量铸造厂而言,熔损减少1%每年可节省数十万美元的原材料采购成本。

隐藏的成本:质量不一致

熔损在合金的所有元素中并非均匀发生。关键合金元素(如镁或锌)的优先损失会改变产品的最终化学成分。

这可能导致铸件未能满足机械或化学规格,从而导致内部废品、客户拒收以及损害您的声誉。

运营成本:效率降低

高浮渣或炉渣的形成需要更多的时间和劳动力进行撇渣。它还可能导致氧化物在炉壁上堆积(铝炉中的刚玉),这会降低炉容量和热效率,增加每公斤金属生产的能耗。

如何控制和最小化熔损

控制熔损在于对熔炼过程的每个阶段实施严格的方法。

- 如果您的主要关注点是成本降低:严格控制炉温以避免过热,并使用适当、高质量的熔剂来保护熔体免受大气氧气的影响。

- 如果您的主要关注点是合金质量和一致性:优先使用清洁、干燥和致密的装料材料,以最大限度地减少表面积和杂质,并考虑在实际可行的情况下投资于受控气氛熔炼。

- 如果您的主要关注点是运营效率:实施并执行装料、熔体处理、撇渣和浇注的标准操作程序,以最大限度地减少机械损失并确保可重复的结果。

最终,管理熔损是一项基本纪律,它直接提高了设施的材料效率、产品质量和财务绩效。

总结表:

| 熔损类型 | 主要原因 | 关键影响 |

|---|---|---|

| 氧化 | 与氧气反应形成浮渣/炉渣 | 金属含量的直接损失 |

| 挥发 | 低沸点元素(例如锌、镁)的沸腾逸出 | 改变合金化学成分,降低重量 |

| 浮渣夹带 | 撇渣过程中,优质金属被夹带在氧化层中 | 加工过程中增加材料损失 |

| 机械损失 | 溢出、飞溅、附着在设备上 | 降低整体产量和效率 |

减少您的熔损,提高您的利润。 KINTEK 专注于用于精密热处理的实验室设备和耗材。我们的解决方案可帮助您控制炉内气氛、优化温度并改进材料处理——直接解决熔损的根本原因。让我们的专家帮助您提高金属熔炼效率和产品质量。立即联系 KINTEK进行个性化咨询!

图解指南