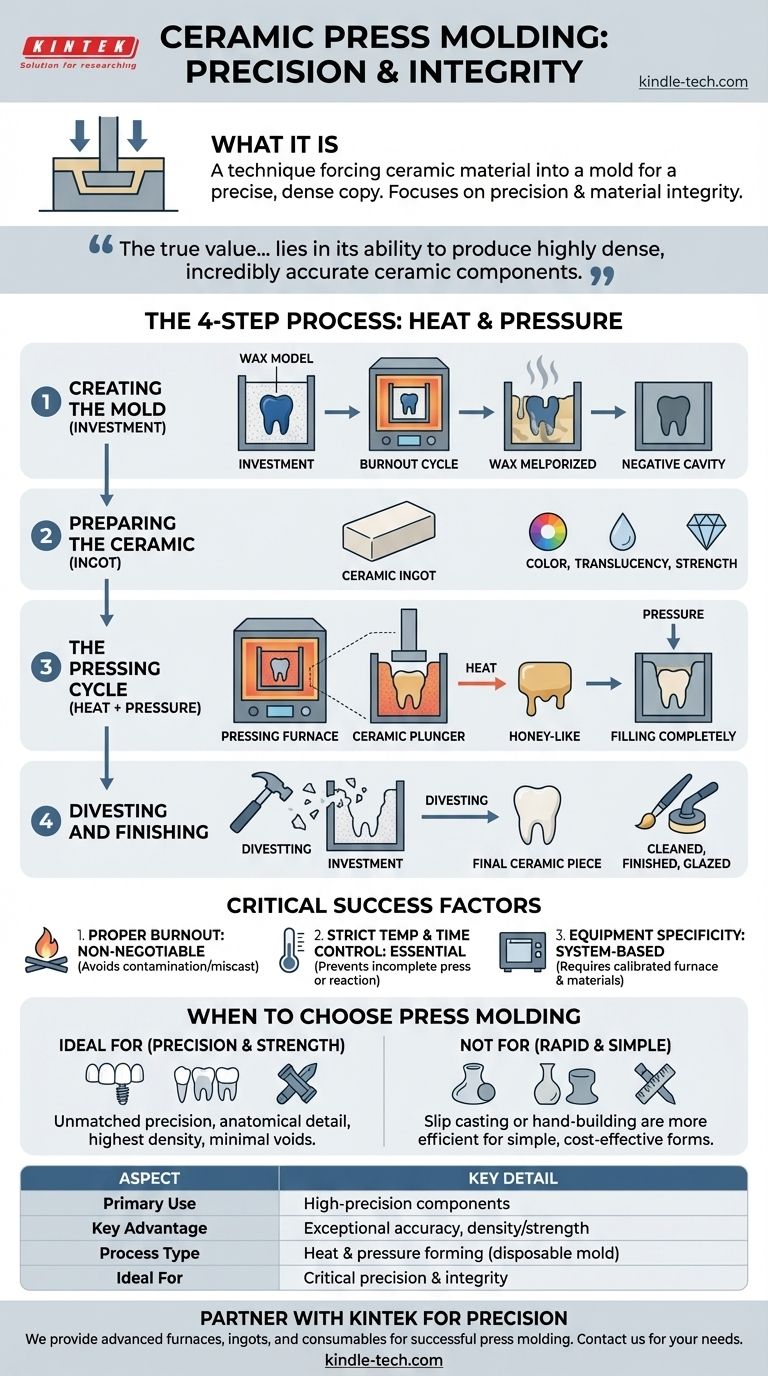

简单来说,压制成型是一种陶瓷成型技术,通过将粘土或其他陶瓷材料压入模具中以创建特定形状。此过程利用压力确保材料精确地贴合模具的内部空腔,从而产生模具设计的正向或直接复制品。

现代压制成型,特别是热压成型的真正价值在于它能够生产高度致密、极其精确的陶瓷部件。这是一个将精度和材料完整性置于首位的过程。

解读压制成型工艺

虽然湿粘土的简单压制成型确实存在,但最常见的专业应用,尤其是在牙科技术等领域,是一种更复杂的热压工艺。这种方法涉及使用热量和压力将固体陶瓷锭转化为最终形状。

步骤1:制作模具(包埋体)

该过程并非从可重复使用的模具开始,而是通过创建一次性模具。首先制作所需物体的模型,通常由蜡制成。

然后将此蜡型包埋在一种耐热的石膏状材料中,称为包埋体。一旦包埋体硬化,就将其放入炉中进行烧除循环。

烧除循环有两个目的:它完全熔化并汽化蜡,留下一个精确详细的负腔,并预热模具至正确的压制温度。

步骤2:准备陶瓷(锭)

压制成型的原材料是预制、标准化的陶瓷块,称为锭。

这些锭在工业条件下制造,具有特定的性能,例如颜色、半透明度和强度。根据最终部件的要求选择合适的锭。

步骤3:压制循环(热量和压力)

将加热的包埋模具放入专用压制炉中。将陶瓷锭和陶瓷柱塞放入通向模腔的通道中。

炉子加热锭,直到它软化到粘稠的蜂蜜状稠度。在精确的时刻,柱塞施加压力,迫使软化的陶瓷流入并完全填充烧除蜡留下的负空间。

步骤4:去包埋和精加工

压制循环完成后,模具冷却,小心地去除或“去包埋”包埋材料,露出最终的陶瓷件。

该部件是原始蜡型的精确复制品。然后对其进行清洁、精加工,并在必要时进行染色或上釉以达到其最终外观。

了解权衡和关键因素

压制成型提供卓越的结果,但它是一种需要精确和控制的技术。成功取决于管理几个关键变量。

适当的烧除是不可协商的

不完全的烧除循环是主要失败原因。蜡中的任何残留碳都可能污染陶瓷,导致变色、气孔或完全铸造失败。

严格的温度和时间控制至关重要

整个过程在非常特定的热窗口内运行。如果炉子或模具太冷,陶瓷锭将无法正常流动,导致压制不完全。

相反,如果温度过高,陶瓷可能会变得过于流动,并可能与包埋材料发生反应,从而破坏表面光洁度和精度。

设备和材料的特殊性

这不是一项低成本技术。它需要对校准的压制炉、专用包埋材料和高质量陶瓷锭进行大量投资。每个组件都设计为系统的一部分协同工作。

为您的目标做出正确选择

压制成型是一种强大但特定的技术。要确定它是否适合您的需求,请考虑您的主要目标。

- 如果您的主要关注点是牙冠、贴面或嵌体等物品的无与伦比的精度:这是理想的技术,因为它擅长创建具有完美贴合度和解剖细节的部件。

- 如果您的主要关注点是实现尽可能高的材料密度和强度:此过程中使用的压力可最大限度地减少内部空隙和孔隙率,从而创建异常坚固耐用的最终产品。

- 如果您的主要关注点是快速生产简单的艺术形式:其他方法,如注浆成型、滚压成型或手捏成型,对于这些应用来说效率更高且更具成本效益。

最终,当精度和材料完整性不容妥协时,压制成型是明确的选择。

总结表:

| 方面 | 关键细节 |

|---|---|

| 主要用途 | 高精度组件(例如,牙冠、技术零件) |

| 主要优势 | 卓越的精度和材料密度/强度 |

| 工艺类型 | 使用一次性模具进行热压成型 |

| 理想适用于 | 对精度和完整性至关重要的应用 |

需要创建高精度、致密的陶瓷组件?

在 KINTEK,我们专注于提供先进的实验室设备和耗材——包括压制炉和高质量陶瓷锭——这些对于成功的压制成型过程至关重要。我们的专业知识确保您实现项目所需的材料完整性和精度。

立即联系我们的专家,讨论我们如何支持您的精密陶瓷制造需求。

图解指南