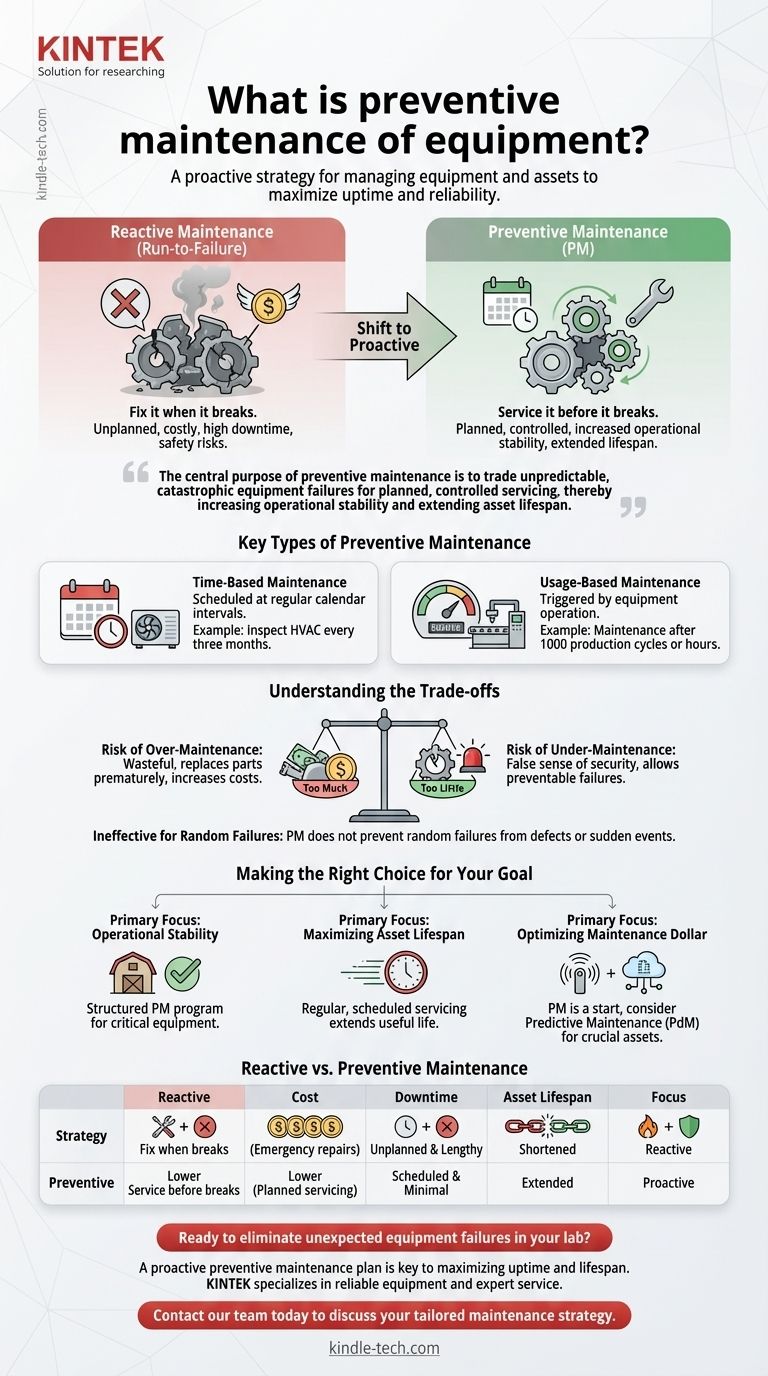

本质上,预防性维护是一种主动策略,用于管理设备和资产。它涉及执行定期、计划性的维护任务,以识别和纠正问题,从而防止它们导致意外且代价高昂的故障。核心目标是从被动的“坏了再修”模式转变为最大化正常运行时间和可靠性的计划性方法。

预防性维护的核心目的是将不可预测的、灾难性的设备故障转化为有计划、可控的服务,从而提高运营稳定性并延长资产寿命。

核心原则:从被动转向主动

要理解预防性维护(PM)的价值,首先了解其替代方案——被动维护至关重要。

“运行至故障”的问题

被动维护,也称为“运行至故障”,是指仅在设备已经发生故障后才进行维护的做法。

虽然这种方法所需的规划最少,但它通常会导致混乱的紧急维修。这些计划外的事件会导致大量的停机时间、更高的维修成本和潜在的安全隐患。

预防性维护解决方案

预防性维护建立在一个简单的前提之上:按预定时间表维护设备比处理意外故障的后果更高效、成本更低。

把它想象成给你的汽车换油。你不会等到发动机抱死;你会每行驶5,000英里就换一次油,以防止那场灾难性的故障发生。

预防性维护的主要类型

PM并非一刀切的策略。维护活动的计划通常由以下两个因素之一触发。

基于时间的维护

这是最常见的PM形式,任务按固定的日历间隔进行安排。

例如,技术人员可能每三个月检查一次HVAC设备,或者每月初润滑一个特定的轴承,无论该设备使用了多少。

基于使用的维护

这种方法根据实际设备运行情况触发维护。触发因素可以是运行小时数、生产周期或行驶里程。

这种方法通常比基于时间的PM更精确,因为它确保仅在实际磨损需要时才进行维护。

理解权衡

虽然非常有效,但预防性维护计划是一项战略投资,它有其自身的挑战和局限性。它并非适用于所有情况的完美解决方案。

过度维护的风险

过于频繁地进行维护可能会造成浪费。您可能会更换仍有大量使用寿命的部件,从而不必要地增加人工和材料成本。

维护不足的风险

相反,如果您的维护间隔设置得太远,就会违背整个计划的目的。这可能会产生一种虚假的安全感,同时仍允许可预防的故障发生。

对随机故障无效

预防性维护对于与年龄或使用相关的故障最有效。它并非旨在预防由隐藏缺陷或突发外部事件引起的随机设备故障。

为您的目标做出正确选择

采用预防性维护策略是迈向卓越运营的基础性一步。关键在于对正确的资产进行深思熟虑的应用。

- 如果您的主要关注点是运营稳定性并避免意外停机: 针对您的关键设备制定结构化的PM计划是确保可靠性的最有效方法。

- 如果您的主要关注点是最大化资产寿命: 定期、计划性的服务已被证明可以延长机械的使用寿命,并减少过早更换的需求。

- 如果您的主要关注点是优化每一笔维护费用: PM是一个很好的开端,但您可能需要为最重要的资产分层引入预测性维护(PdM),以确保仅在真正必要时才进行工作。

最终,预防性维护是对运营可预测性和控制力的一项战略投资。

总结表:

| 方面 | 被动维护 | 预防性维护 (PM) |

|---|---|---|

| 策略 | 坏了再修 | 坏之前就维护 |

| 成本 | 高(紧急维修) | 较低(计划性服务) |

| 停机时间 | 计划外且漫长 | 计划内且最短 |

| 资产寿命 | 缩短 | 延长 |

| 焦点 | 被动 | 主动 |

准备好消除实验室中意外的设备故障了吗?

主动的预防性维护计划是最大化关键实验室设备正常运行时间和寿命的关键。KINTEK专注于通过可靠的设备和专业的服务支持实验室运营。

立即联系我们的团队,讨论我们如何帮助您制定量身定制的维护策略,确保您的实验室平稳高效运行。

图解指南

相关产品

- 高压应用用温等静压 WIP 工作站 300Mpa

- 实验室规模旋转单冲压片机 TDP 压片机

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 高效实验室圆盘旋转混合器,用于样品混合和均质化

- 精密应用的CVD金刚石修整工具