在半导体中,烧结是在金属层沉积到硅晶圆上之后执行的一个特定的、低温的退火步骤。其主要目的不是压实粉末,而是形成金属与下方硅之间高质量、低电阻的电连接——即欧姆接触。

核心问题在于,简单地将金属放置在硅上会产生不良、不可靠的电接触。烧结是关键的最终加热过程,它使这两种材料在它们的界面处合金化,为电子的高效流动扫清道路,确保微芯片正常工作。

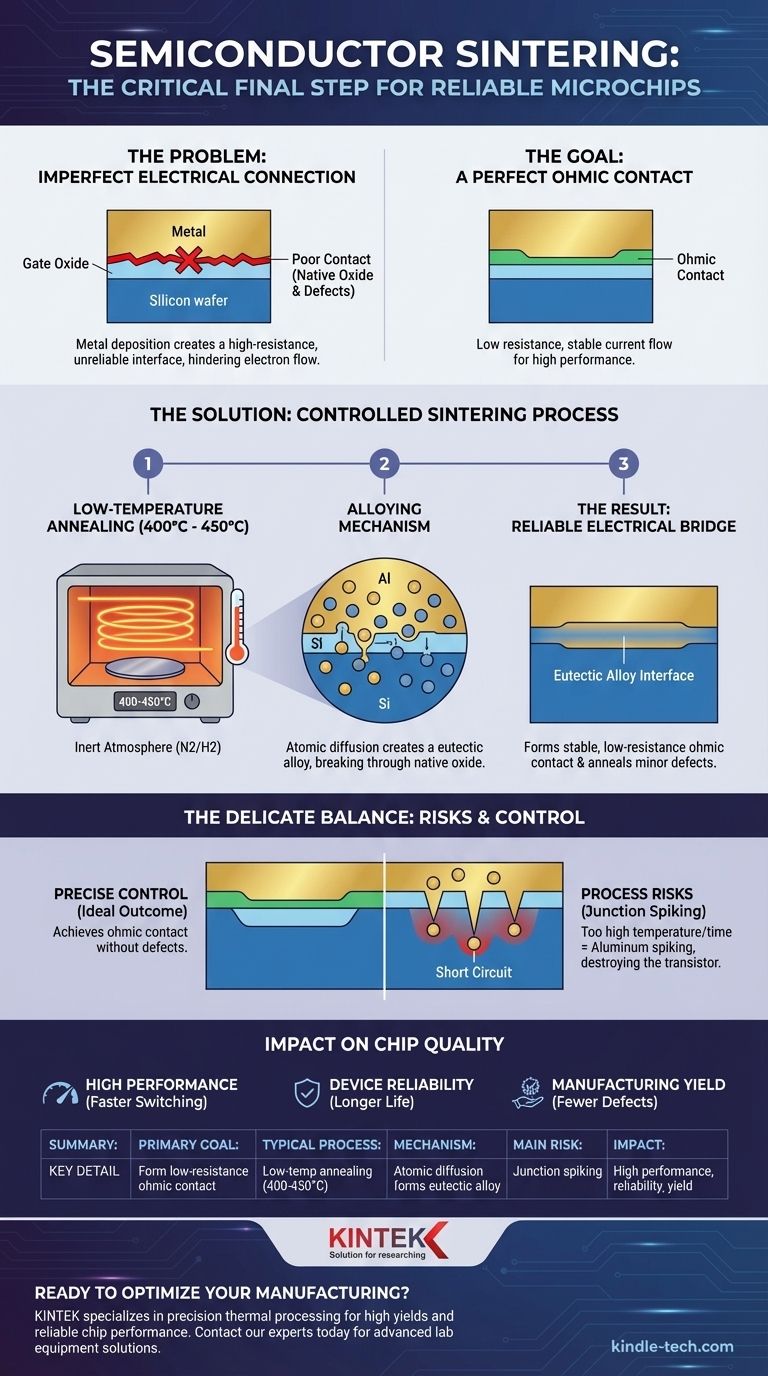

问题:不完美的连接

要理解为什么烧结至关重要,我们首先需要了解它在芯片制造中解决的挑战。

金属化的挑战

在晶体管构建到硅中之后,会沉积薄层的金属(通常是铝或铜)作为导线,将晶体管彼此以及与外部世界连接起来。

然而,仅仅沉积这一金属层并不能保证良好的电接触。一层微观的、绝缘的本征氧化物层可能会被困在界面处,并且沉积过程本身可能会在硅表面产生缺陷。

目标:完美的“欧姆接触”

理想的连接是欧姆接触。这是一种具有极低电阻的结,允许电流在两个方向上同样良好地流动,而不会产生明显的电压下降。

如果没有欧姆接触,晶体管的性能将受到严重影响。高电阻就像电子的瓶颈,减慢芯片速度并以热量的形式浪费功率。

烧结如何创造解决方案

烧结是一个经过仔细控制的加热过程,它将这种不完美的结转变为近乎完美的欧姆接触。

过程:低温,高影响

将完成的硅晶圆放入炉中,加热到相对较低的温度,通常在 400°C 至 450°C 之间。这远低于铝(660°C)和硅(1414°C)的熔点。

加热过程在惰性气体或“保护气”(氮气和氢气的混合物)中进行,以防止氧化。

机制:界面处的合金化

在该升高的温度下,原子扩散开始。晶圆中的少量硅溶解到接触点的固体铝层中。

同时,一些铝原子会扩散到硅中很小的距离。这个过程有效地穿透了任何阻碍连接的残留本征氧化物层。

结果:可靠的电桥

当晶圆冷却时,这种铝和硅的混合物会凝固成共晶合金。这个新形成的合金界面充当了一个完美的电桥,形成了高性能所需的稳定、低电阻的欧姆接触。

一个次要的好处是,这种热处理还有助于退火或修复在先前制造步骤中可能发生的对硅晶格和关键栅氧化层造成的轻微损坏。

理解权衡和风险

尽管烧结过程至关重要,但它是一个微妙的平衡行为。参数必须得到极其精确的控制。

“结尖峰”的危险

最重大的风险是铝尖峰。如果烧结温度过高或持续时间过长,铝可能会扩散到硅中过深。

在现代晶体管中,有源结非常浅。铝可能会“尖峰”穿过这个浅结,造成电短路并破坏晶体管。

过程控制的重要性

正因为存在这种风险,工艺工程师必须精确控制烧结的温度和持续时间。目标是在不产生像结尖峰这样会降低产量的缺陷的情况下,实现完美的欧姆接触。这是定义半导体制造的狭窄工艺窗口的经典例子。

根据您的目标做出正确的选择

烧结不是一个可有可无的“锦上添花”的步骤;它是构建功能性集成电路的基本要求。它的影响体现在芯片质量的每一个衡量标准上。

- 如果您的主要关注点是高性能: 正确的烧结是关键,因为它最大限度地减少了接触电阻,这直接实现了更快的晶体管开关速度并降低了功耗。

- 如果您的主要关注点是设备可靠性: 烧结过程中形成的稳定合金接触可防止芯片使用寿命内电性能下降。

- 如果您的主要关注点是制造良率: 精确控制的烧结对于避免像结尖峰这样的致命缺陷至关重要,从而确保晶圆上最大数量的芯片正常工作。

最终,这个经过仔细控制的加热过程将简单的金属沉积转化为每个微芯片功能性、可靠的电气核心。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要目标 | 在金属和硅之间形成低电阻的欧姆接触。 |

| 典型过程 | 低温退火(400°C - 450°C),在惰性气氛中进行。 |

| 关键机制 | 原子扩散在界面处形成共晶合金。 |

| 主要风险 | 如果温度/持续时间控制不精确,可能导致结尖峰。 |

| 对芯片的影响 | 实现高性能、可靠性和制造良率。 |

准备优化您的半导体制造工艺?

精确的热处理对于实现高良率和可靠的芯片性能至关重要。KINTEK 专注于先进的实验室设备,包括专为精确烧结和退火应用设计的炉子。

我们的解决方案可帮助您:

- 通过精确的温度控制实现完美的欧姆接触。

- 最大限度地减少结尖峰等风险,提高良率。

- 确保半导体设备的可靠性和使用寿命。

让 KINTEK 在实验室设备方面的专业知识支持您的创新。立即联系我们的热处理专家,讨论您的具体半导体制造需求。

图解指南