本质上,放电等离子烧结 (SPS) 是一种先进的制造技术,它利用高安培、脉冲直流电和单轴压力的组合,将粉末固结成致密的固体块。与依赖炉内缓慢外部加热的传统烧结不同,SPS 直接快速地加热材料及其工装,大大缩短了达到完全致密所需的时间和温度。

关键在于,放电等离子烧结不仅仅是一种更快的加热材料方式。它是一种场辅助工艺,其中电流主动促进致密化,从而能够制造出具有精细微观结构和卓越性能的先进材料,而这些材料通常是传统方法无法获得的。

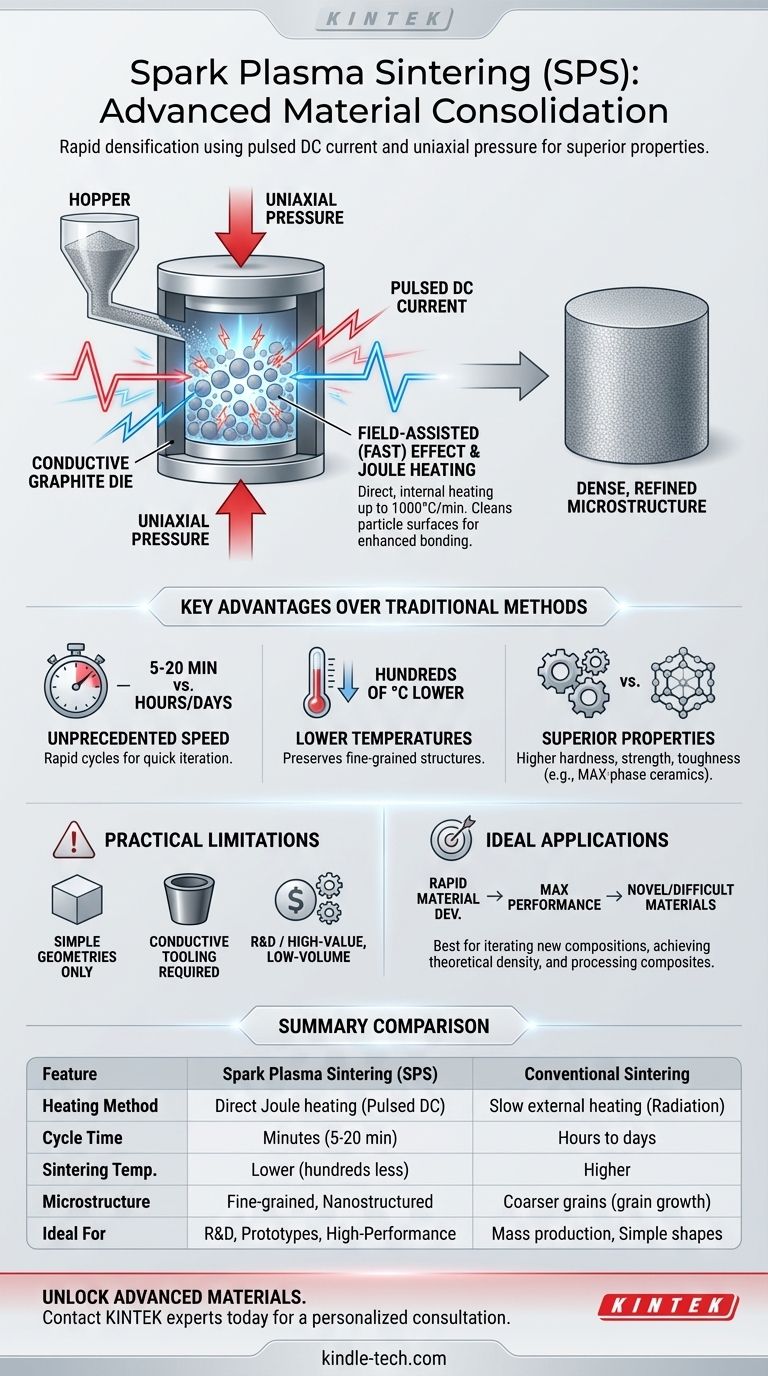

SPS 如何重新定义烧结过程

传统烧结缓慢加热松散粉末,直到颗粒开始熔合。SPS 通过直接将电场引入方程,彻底改变了这一过程,从根本上改变了致密化的物理学。

核心机制:焦耳加热

SPS 中的主要加热机制是焦耳加热。强大的直流电流通过导电模具(通常是石墨),如果材料导电,则通过粉末样品本身。

这种直接的内部热生成效率极高,加热速率可达1000°C/分钟。这与通过辐射和对流进行外部加热的传统炉子形成鲜明对比。

统一压力和电流

在电流的同时,通过冲头施加单轴机械压力。这种压力迫使粉末颗粒紧密接触,这有助于颗粒之间的导电性以及最终的致密化过程。

这种热量和压力的同时作用类似于热压,但 SPS 的速度和电效应使其与众不同。

“场辅助”优势

“放电等离子烧结”这个名称存在争议,因为持续等离子体的存在尚未普遍证实。更准确的术语是场辅助烧结技术 (FAST)。

据认为,电场在粉末颗粒之间产生微观放电。这可以清除颗粒表面的氧化物和污染物,增强原子扩散并加速键合过程,远超单独的热量和压力所能达到的效果。

与传统方法相比的主要优势

SPS 的独特机制为材料科学和工程带来了显著的实际效益。

前所未有的处理速度

最显著的优势是速度。传统炉子可能需要数小时甚至数天才能完成的烧结周期,使用 SPS 通常可以在5 到 20 分钟内完成。

更低的烧结温度

SPS 始终在比传统技术低数百摄氏度的温度下实现完全致密化。这是电场激活烧结过程的直接结果。

卓越的材料性能

高速和低温的结合对于保持细晶粒或纳米结构微观结构至关重要。防止晶粒生长可使材料具有更高的硬度、断裂韧性和强度。

例如,SPS 可以生产具有增强光学和机械性能的玻璃,或由元素粉末制成的完全致密的单相MAX 相陶瓷。

了解实际局限性

虽然功能强大,但 SPS 并非万能解决方案。其操作原理引入了需要理解的特定权衡。

几何形状和尺寸限制

该过程需要一个刚性、通常是圆柱形的模具和冲头装置。这从根本上将最终零件限制为简单的几何形状,并对最大尺寸施加了实际限制。

导电工装要求

该过程依赖于导电石墨模具来传输电流和压力。石墨有其自身的温度限制,并且可能与某些材料发生反应,这在工艺设计中必须考虑。

成本和可扩展性

SPS 设备比传统炉子更复杂、更昂贵。它最适合研发、快速原型制作以及高价值、小批量组件的生产,而不是大规模制造。

SPS 是否适合您的应用?

决定是否使用 SPS 完全取决于您的主要目标。

- 如果您的主要关注点是快速材料开发: SPS 是一种无与伦比的工具,由于其极短的循环时间,可以快速迭代和测试新成分。

- 如果您的主要关注点是实现最大性能: SPS 是制造具有超细晶粒结构和达到理论最大密度的首选,这直接转化为卓越的机械性能。

- 如果您的主要关注点是处理新型或难加工材料: 对于传统方法难以致密化的复合材料、耐火材料或先进陶瓷,SPS 提供了一条更有效、更高效的途径。

最终,放电等离子烧结提供了对材料固结过程的控制水平,为材料设计和性能开辟了新的可能性。

总结表:

| 特点 | 放电等离子烧结 (SPS) | 传统烧结 |

|---|---|---|

| 加热方法 | 脉冲直流电流直接焦耳加热 | 缓慢外部加热(辐射/对流) |

| 循环时间 | 分钟(通常 5-20 分钟) | 数小时至数天 |

| 烧结温度 | 更低(低数百摄氏度) | 更高 |

| 最终微观结构 | 细晶粒、纳米结构 | 粗晶粒(晶粒生长) |

| 理想用途 | 研发、原型、高性能材料 | 批量生产、简单几何形状 |

准备好在您的实验室中释放先进材料的潜力了吗?

KINTEK 的放电等离子烧结可以加速您的研究和开发,使您能够创造出具有卓越性能、更精细微观结构和前所未有性能的材料。无论您是从事先进陶瓷、复合材料还是新型合金的研究,我们的 SPS 解决方案都旨在实现精确和高速。

让我们讨论 SPS 如何改变您的材料科学项目。立即联系我们的专家进行个性化咨询!

图解指南