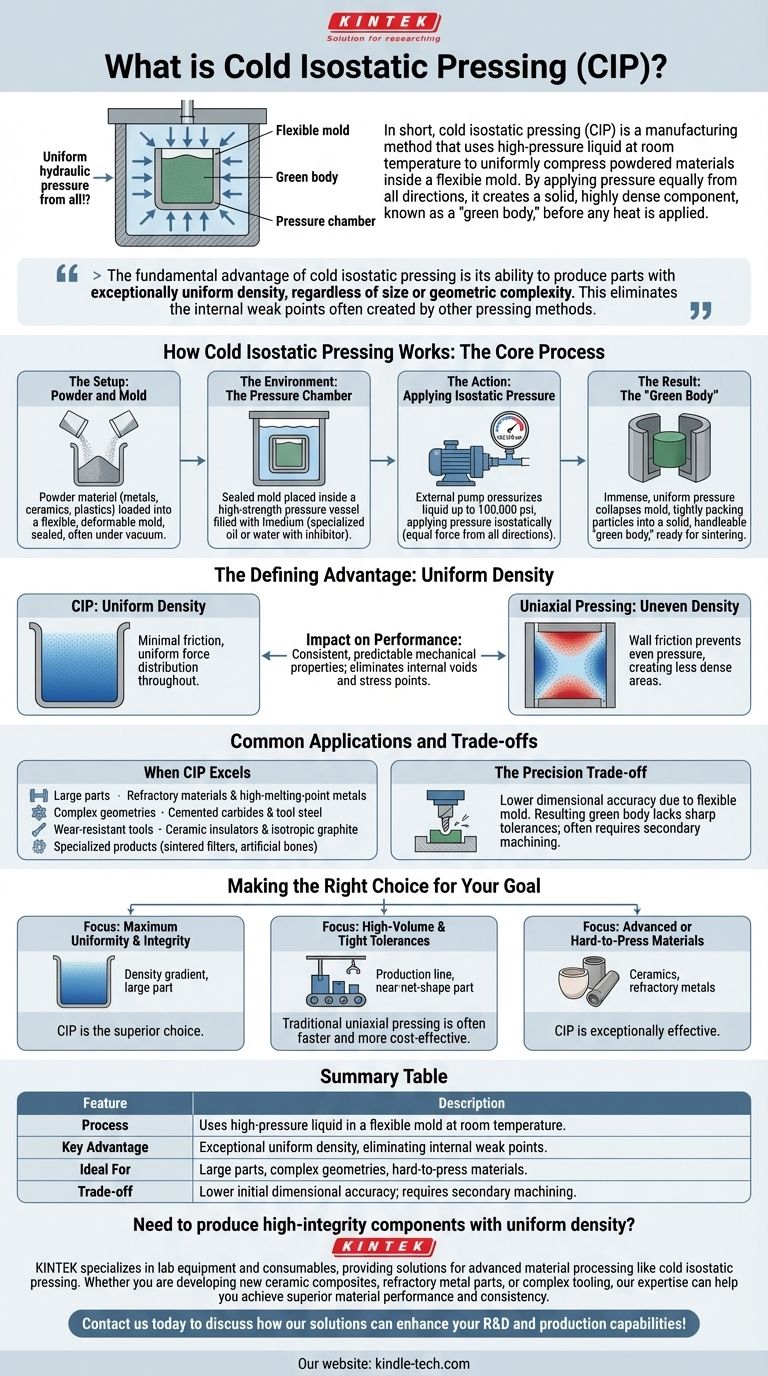

简而言之,冷等静压(CIP) 是一种制造方法,它在室温下利用高压液体对柔性模具内的粉末材料进行均匀压缩。通过从所有方向施加相等的压力,它在施加任何热量之前就能形成一个坚固、高密度的组件,称为“生坯”。

冷等静压的基本优势在于它能够生产出密度极其均匀的部件,无论其尺寸或几何形状复杂程度如何。这消除了其他压制方法通常产生的内部薄弱点。

冷等静压的工作原理:核心工艺

CIP 是一个相对直接的过程,因其一致性和所得部件的质量而受到重视。它可以分解为几个关键阶段。

准备工作:粉末和模具

首先,将粉末材料——范围可从金属和陶瓷到塑料——装入柔性、可变形的模具中,该模具通常由橡胶等弹性体制成。然后密封此模具,通常在真空下密封以去除捕获的空气。

环境:压力室

密封的模具放置在一个高强度的压力容器内。然后将该容器填充到液体介质中,通常是混合了缓蚀剂的专用油或水。

动作:施加等静压力

外部泵对容器内的液体加压,压力可高达 100,000 psi。由于压力是通过流体传递的,因此它以等静的方式施加到模具上——这意味着从所有方向施加相等的力。

结果:“生坯”

巨大的、均匀的压力使柔性模具紧紧地包裹住粉末。这迫使各个颗粒紧密地堆积在一起,机械锁定形成一个坚固的、可操作的物体,称为生坯。该部件是致密的,但尚未经过烧结(加热)以形成最终的冶金结合。

决定性优势:均匀密度

选择 CIP 而非其他粉末压实方法(如传统的单轴压制)的主要原因归结为一个关键因素:密度。

克服壁面摩擦

在传统的压制中,压力从一个或两个方向施加。粉末与刚性模具壁之间的摩擦会阻止压力均匀传递,从而在部件内部产生密度较低的区域。

CIP 完全避免了这种情况。由于“壁”是一个由液体推动的柔性模具,摩擦力极小,使得压实力能够均匀地分布在整个粉末团块中。

对性能的影响

这种均匀的密度确保了最终产品在烧结后具有一致、可预测的机械性能。它消除了内部空隙和应力点,这些应力点可能导致使用其他方法制造的部件过早失效。

常见应用和权衡

CIP 并非万能的解决方案。其独特的特性使其非常适合某些应用,但不太适合其他应用。

CIP 表现出色的情况

该方法通常用于那些太大而无法装入传统压机或具有复杂几何形状的部件。它广泛用于生产耐磨工具、金属成型模具以及由高性能材料制成的部件,例如:

- 耐火材料和高熔点金属

- 硬质合金和工具钢

- 陶瓷绝缘体和各向同性石墨

- 烧结过滤器和人造骨骼等专业产品

精度权衡

CIP 的主要限制是尺寸精度。由于模具是柔性的,所得的生坯不像在刚性模具中制造的部件那样具有尖锐、精确的公差。因此,通过 CIP 制造的部件通常需要二次机加工才能达到最终的精确尺寸。

为您的目标做出正确的选择

选择正确的制造工艺完全取决于您项目的优先级。

- 如果您的首要关注点是最大的材料均匀性和完整性: 对于消除密度梯度,尤其是对于大型部件或形状复杂的部件,CIP 是更优的选择。

- 如果您的首要关注点是高产量和严格的初始公差: 传统的单轴压制通常更快、更具成本效益,因为它能生产出所需精加工较少的近净形部件。

- 如果您正在处理先进或难以压制的材料: CIP 是一种非常有效的压实方法,适用于陶瓷和耐火金属等对其他方法反应不佳的材料。

归根结底,冷等静压是一种强大的工具,可用于制造高性能部件,在这些部件中,内部结构完整性比初始尺寸精度更为关键。

摘要表:

| 特征 | 描述 |

|---|---|

| 工艺 | 在室温下使用柔性模具中的高压液体。 |

| 主要优势 | 卓越的均匀密度,消除内部薄弱点。 |

| 理想用途 | 大型部件、复杂几何形状、难以压制的材料,如陶瓷和耐火金属。 |

| 权衡 | 初始尺寸精度较低;部件通常需要二次机加工。 |

需要生产具有均匀密度的、高完整性的部件吗?

KINTEK 专注于实验室设备和耗材,为冷等静压等先进材料加工提供解决方案。无论您是开发新的陶瓷复合材料、耐火金属部件还是复杂的工具,我们的专业知识都可以帮助您实现卓越的材料性能和一致性。

立即联系我们,讨论我们的解决方案如何增强您的研发和生产能力!

图解指南