热处理的冷却阶段是金属在加热到特定温度后,通过受控过程降低其温度的阶段。这通常是最关键的阶段,因为冷却的速度和方法——即淬火——直接决定了材料的最终机械性能,例如其硬度、强度和延展性。冷却方法的选择范围很广,可以是从快速浸入盐水到在炉内数小时缓慢冷却。

需要理解的核心原则是,这不仅仅是让金属变冷。冷却的速率决定了材料最终的微观结构,从而锁定所需的性能并使其适应预期用途。

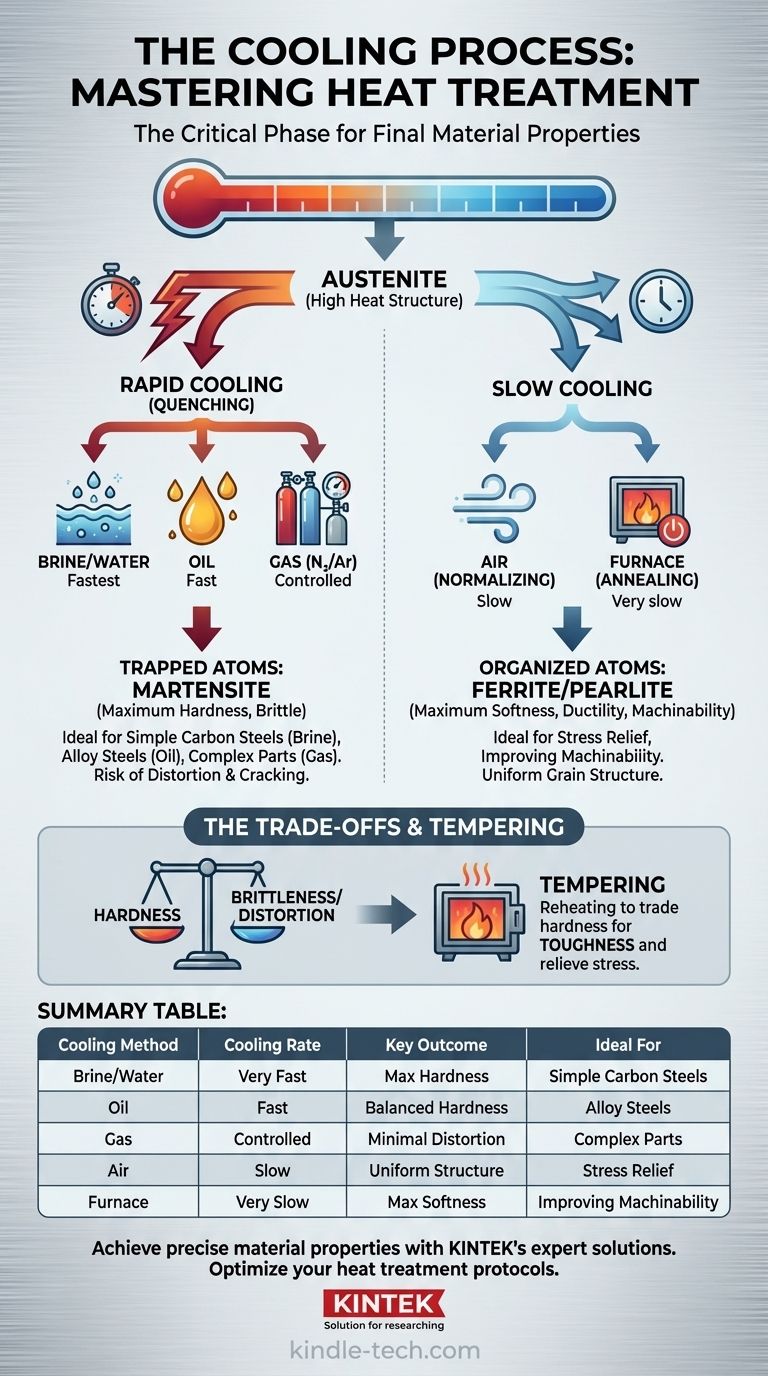

为什么冷却速率是决定性因素

在高温热处理下,钢铁等金属的原子结构会转变为一种称为奥氏体的形式。冷却过程的目标是控制这种奥氏体在室温下如何变回不同的结构。

转变的科学

当快速冷却时,原子没有时间重新排列成柔软、稳定的状态。它们被困在高度应力、坚硬和脆性的结构中,例如马氏体。这是硬化过程的主要目标。

当缓慢冷却时,原子有充足的时间移动到有序、低应力的晶体结构中。这会产生更柔软、更具延展性且更易加工的材料,其结构如铁素体和珠光体。

常见的冷却方法及其目的

“淬火剂”或冷却介质的选择基于所需的冷却速率、金属类型和零件的几何形状。每种介质以不同的速度散热。

淬火:达到最大硬度的途径

淬火是指任何快速冷却的过程。目标是足够快地冷却金属,以防止形成软结构。

- 盐水或水淬:盐水溶液提供最快的冷却速率。它极其有效,但也是最剧烈的,会产生巨大的内应力,可能导致薄或复杂零件变形或开裂。

- 油淬:油的冷却速度比水慢。这使其成为许多合金钢的常见选择,因为它在实现高硬度和降低变形风险之间取得了良好的平衡。

- 气体淬火:使用高压氮气或氩气提供高度受控且清洁的冷却过程。它比油淬慢,但非常适合高价值零件、复杂几何形状以及航空航天中使用的先进材料,在这些应用中,最大限度地减少变形至关重要。通常,钢使用99.995%纯氮气,而高温合金可能需要99.999%氮气或氩气。

缓慢冷却:优先考虑稳定性和可加工性

并非所有的热处理都是为了硬化。有时,目标是软化金属、消除应力或细化其内部晶粒结构。

- 退火:这涉及尽可能缓慢地冷却材料,通常是通过将其留在已关闭的炉内。它产生最柔软、最具延展性的状态,使金属易于加工或成形。

- 正火:这涉及将零件从炉中取出,并在静止空气中冷却。它比退火快得多,但比淬火慢得多。正火通常用于创建更均匀的晶粒结构并消除先前制造步骤(如锻造或冷成形)中产生的应力。

理解权衡:硬度与脆性

选择冷却过程是一种平衡行为。实现一种性能通常意味着牺牲另一种性能。

变形和开裂的风险

冷却速率越快,热冲击和内应力越大。虽然快速淬火可产生最大硬度,但它也带来了零件翘曲、变形甚至开裂的高风险。淬火剂必须足够强劲以使零件硬化,但又不能过于强劲以致损坏零件。

回火的必要性

已淬火至最大硬度的零件几乎总是过于脆性,无法用于任何实际应用。它就像玻璃一样——坚硬但易碎。

因此,淬火之后几乎总是进行第二次热处理,称为回火。此过程涉及将硬化零件重新加热到低得多的温度,以消除应力并以少量硬度换取韧性的显著增加。

选择正确的冷却过程

您选择的冷却方法必须与您的组件所需的最终性能保持一致。

- 如果您的主要重点是最大硬度:使用您的材料在不失效的情况下所能承受的最剧烈的淬火,例如用于简单碳钢的盐水或用于合金的快速油。

- 如果您的主要重点是最大限度地减少变形:使用更慢、更受控的方法,例如真空气体淬火或更温和的油,特别是对于复杂或高精度零件。

- 如果您的主要重点是提高可加工性或柔软度:使用缓慢冷却过程,例如炉内冷却(退火)或空气冷却(正火)。

最终,掌握冷却过程就是掌握金属本身的最终性能。

总结表:

| 冷却方法 | 冷却速率 | 主要结果 | 理想用途 |

|---|---|---|---|

| 盐水/水淬 | 非常快 | 最大硬度(马氏体) | 简单碳钢 |

| 油淬 | 快 | 平衡硬度与减少变形 | 合金钢 |

| 气体淬火 | 受控 | 最小变形,清洁工艺 | 高价值、复杂零件(航空航天) |

| 空冷(正火) | 慢 | 均匀晶粒结构,消除应力 | 锻造后消除应力 |

| 炉冷(退火) | 非常慢 | 最大柔软度和延展性 | 提高可加工性 |

利用 KINTEK 的专业解决方案,在您的实验室中实现精确的材料性能。

选择正确的冷却方法对于获得组件所需的精确硬度、强度和尺寸稳定性至关重要。无论您是开发高强度合金还是需要最大限度地减少精密零件的变形,KINTEK 都能提供先进的实验室设备和耗材,以控制热处理过程的每一步。

我们的团队专门帮助像您这样的实验室优化淬火和冷却方案,以获得可重复的高质量结果。立即联系我们的专家,讨论我们如何支持您在材料科学和热处理方面的具体挑战。

图解指南