从核心来看,无芯感应炉和有芯感应炉之间的根本区别在于是否存在磁性铁芯。有芯炉,也称为通道炉,使用铁芯来集中磁场并在熔融金属的小环中感应电流。无芯炉没有这样的铁芯;它直接在坩埚中包含的整个金属炉料中感应电流。

这两种设计之间的选择是一种战略性的权衡。有芯(通道)炉在保持大量、连续单一金属方面具有卓越的能源效率,而无芯炉则提供从冷启动熔化各种合金的操作灵活性。

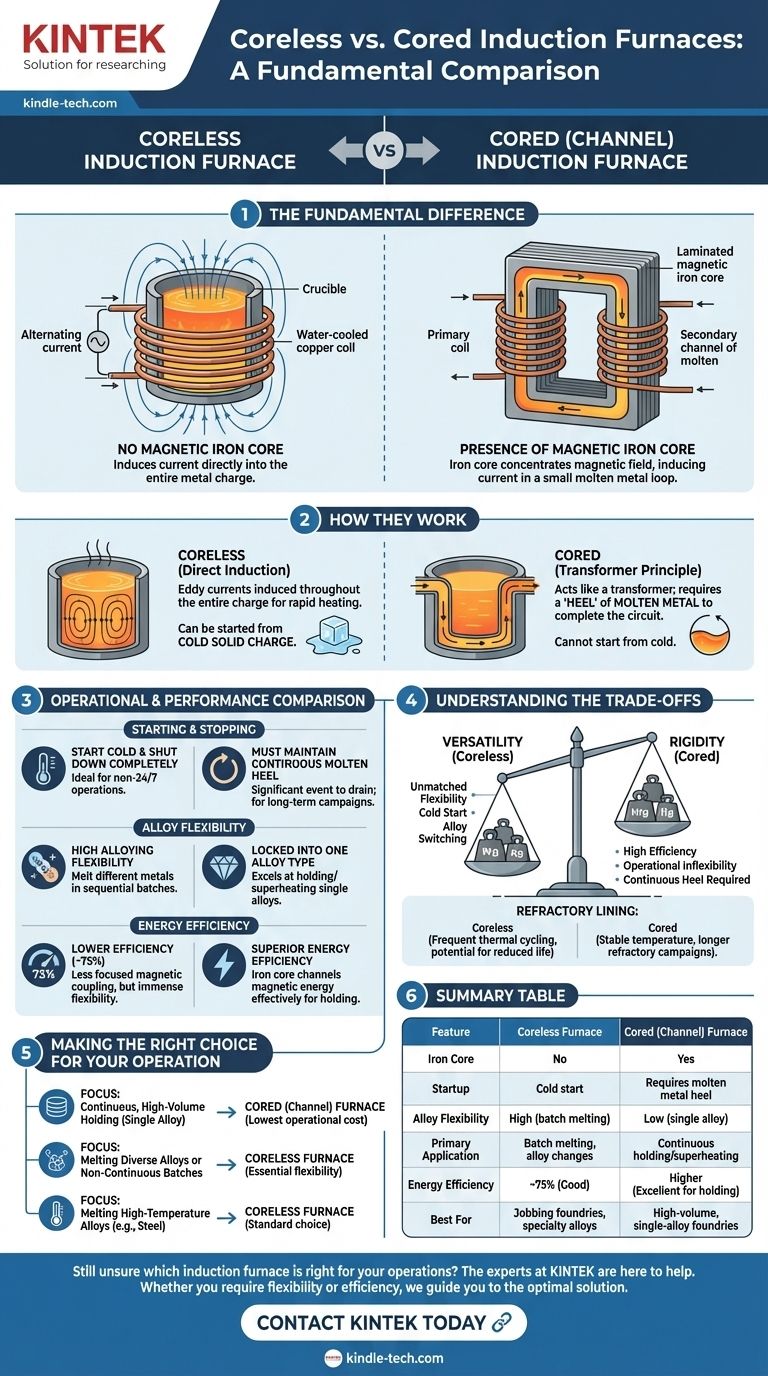

基本设计差异

铁芯的存在与否决定了每种炉子的运行方式、应用及其效率概况。这两种设计在感应原理上完全不同。

有芯(通道)炉的工作原理

有芯炉的工作原理很像一个变压器。它有一个缠绕在铁芯上的初级线圈,产生一个强大而集中的磁场。

一个独立的、连续的熔融金属环或“通道”穿过这个铁芯,充当单匝次级绕组。强磁场在这个金属环内感应出强大的电流,有效地产生热量。

这种设计要求始终存在“炉底”熔融金属以完成电路,这意味着它不能从冷的固体状态启动。

无芯炉的工作原理

无芯炉由一个容纳金属炉料的耐火坩埚组成。这个坩埚被一个水冷铜线圈包围。

当交流电通过线圈时,它会产生一个磁场,直接与坩埚内的金属耦合。这会在整个炉料中感应出涡流,使其迅速加热和熔化。

因为它一次作用于整个炉料,并且没有所需的次级回路,所以无芯炉可以从完全冷的固体炉料开始启动。

操作和性能比较

设计差异导致生产环境中明显的优点和缺点。了解这些是选择适合您的冶金工艺的正确工具的关键。

启动和停止

无芯炉最大的优点是它能够冷启动并完全关闭。这使其成为不24/7运行或需要频繁更换合金的操作的理想选择。

有芯炉必须保持连续的熔融炉底才能运行。完全排空炉子是一项重大事件,使其仅适用于单一合金的连续、长期生产。

应用和合金灵活性

无芯炉是合金灵活性的明确选择。您可以熔化一批钢,排空炉子,然后熔化一批不同的金属。

有芯炉在功能上长期锁定在一种合金类型上。它在大型铸造厂中作为保温和过热单元表现出色,例如用于铸铁,在这些铸造厂中始终需要稳定的熔融金属供应。

能源效率

对于其将大量熔融金属保持在恒定温度的特定任务,有芯(通道)炉的能源效率更高。铁芯有效地将所有磁能导入小金属环中。

无芯炉的效率通常较低,通常引用的电效率约为75%。磁耦合的集中度较低,但这正是其巨大灵活性所付出的代价。

理解权衡

没有哪种炉子是普遍优越的;它们是具有固有折衷的专用工具。

有芯炉的刚性

有芯炉高效率的主要权衡是其操作不灵活性。需要保持熔融炉底使其不适合批量工作或频繁更换合金。它是一台专用的、单一用途的机器。

无芯炉的多功能性

无芯炉以牺牲峰值效率为代价,换取了无与伦比的多功能性。冷启动和更换合金的能力对于零工铸造厂、研究机构和特种合金生产商来说是至关重要的能力。

耐火衬里考虑

虽然多功能,但无芯炉中频繁的热循环(加热和冷却)以及不同合金可能造成的化学侵蚀会缩短其耐火衬里的寿命。有芯炉在相对稳定的温度下运行,通常能提供更长的耐火衬里寿命。

为您的操作做出正确选择

选择正确的炉子技术完全取决于您的生产目标。

- 如果您的主要重点是连续、大批量地保持单一合金:有芯(通道)炉提供最低的运营成本和最高的能源效率。

- 如果您的主要重点是熔化各种合金或运行非连续批次:无芯炉提供了启动、停止和更换材料的基本灵活性。

- 如果您的主要重点是熔化钢等高温合金:无芯炉是此应用的标准和最实用的选择。

了解这种基本的设计区别使您能够选择与您的运营需求相符的精确技术。

总结表:

| 特点 | 无芯炉 | 有芯(通道)炉 |

|---|---|---|

| 铁芯 | 无 | 有 |

| 启动 | 冷启动 | 需要熔融金属炉底 |

| 合金灵活性 | 高(批量熔化) | 低(单一合金) |

| 主要应用 | 批量熔化,合金更换 | 连续保温/过热 |

| 能源效率 | ~75%(良好) | 更高(保温极佳) |

| 最适合 | 零工铸造厂,特种合金 | 大批量、单一合金铸造厂 |

仍然不确定哪种感应炉适合您的实验室或铸造操作? KINTEK 的专家随时为您提供帮助。我们专注于为您的特定金属熔化需求提供理想的实验室设备和耗材。无论您需要无芯炉的灵活性还是有芯系统的效率,我们都能指导您找到最佳解决方案。

立即联系 KINTEL 讨论您的应用并获得个性化推荐。让我们帮助您提高工艺效率并取得卓越成果。

图解指南