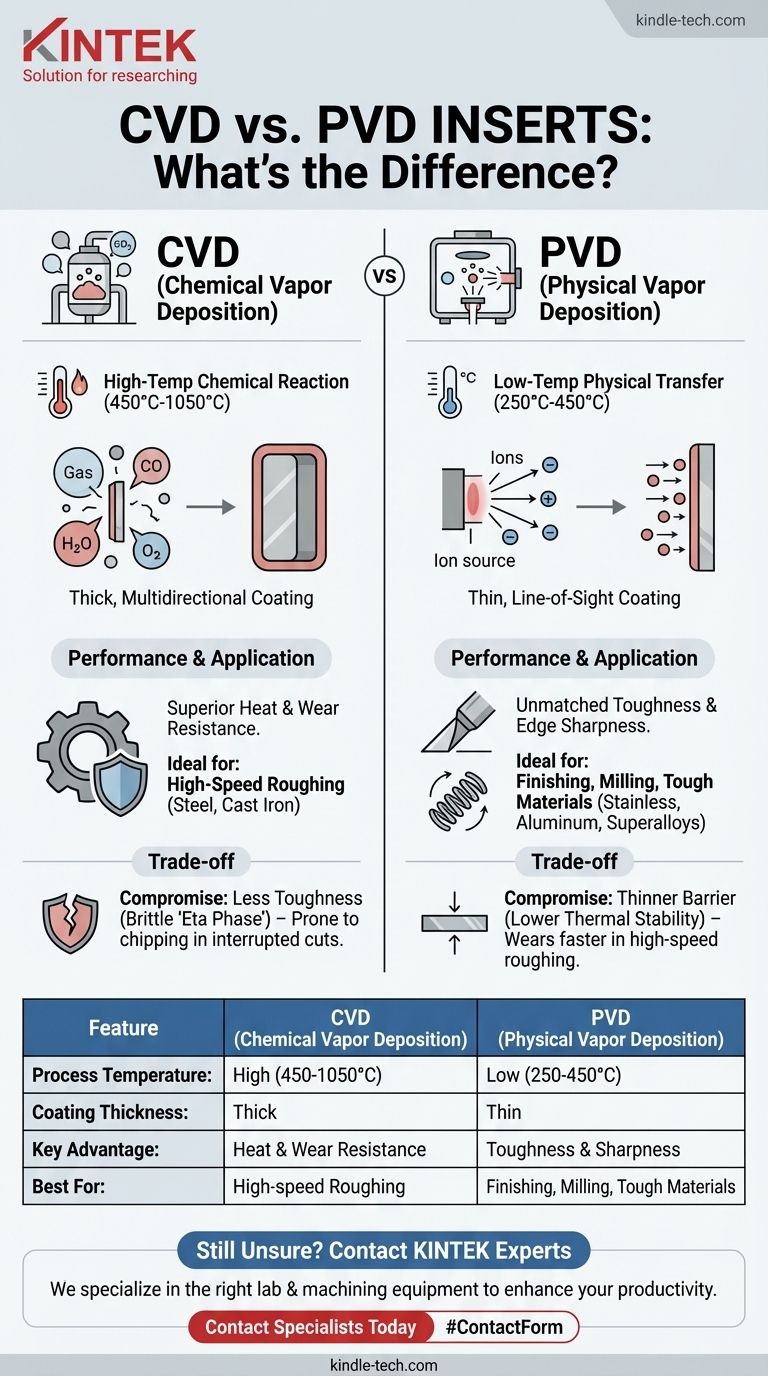

CVD和PVD刀片之间的

根本区别在于保护性涂层的应用方式。化学气相沉积(CVD)利用气体之间的高温化学反应,在刀片上生长出厚实、耐热的涂层。相比之下,物理气相沉积(PVD)则在真空中采用低温物理过程,沉积出薄而光滑、坚韧的涂层。

选择的关键不在于哪种工艺更好,而在于哪种更适合手头的工作。高温CVD工艺创造的涂层非常适合高速、高磨损应用,而低温PVD工艺则擅长为精加工和加工难加工材料创造锋利、坚韧的刀刃。

基本工艺区别

要理解这些刀片为何表现不同,您必须首先了解每种涂层工艺的核心机制。沉积的温度和方法直接决定了切削刃的最终特性。

化学气相沉积(CVD):高温反应

CVD涉及将硬质合金刀片放入加热到非常高温度(通常在450°C至1050°C之间)的反应器中。

前体气体被引入腔室,然后它们之间以及与刀片表面发生反应。这种

化学反应形成了一个新的、固态的涂层,该涂层与基体化学键合。

由于沉积是通过包围整个刀片的气体进行的,因此涂层是多方向且非常均匀的。

物理气相沉积(PVD):低温转移

PVD是一种物理过程,而非化学过程。它在真空腔室中进行,温度远低于CVD,通常在250°C至450°C之间。

固态源材料(如钛)通过物理方式(例如被离子撞击)汽化。这种汽化的材料然后以

直线视线传播并凝结在刀片上,形成涂层。

这种方法更像是原子层面的喷漆,原子从源头物理转移到目标。

工艺如何决定性能

温度和沉积方法的显著差异导致涂层在加工方面具有独特的优缺点。

CVD涂层:卓越的耐热性和耐磨性

CVD工艺的高温创造了异常

厚实且化学稳定的涂层。

这种厚度提供了出色的热障,保护硬质合金基体免受高速切削过程中产生的极端热量。这使得CVD刀片对

月牙洼磨损具有高度抵抗力,这是钢车削中常见的失效模式。

PVD涂层:无与伦比的韧性和刀刃锋利度

低温PVD工艺至关重要,因为它不会改变硬质合金基体的底层结构。这保留了基体的

固有韧性。

PVD涂层也比CVD涂层

薄得多且更光滑。这使得能够创建更锋利的切削刃,这对于在加工“粘性”材料(如铝或不锈钢)时减少摩擦和防止积屑瘤(BUE)至关重要。

理解权衡

没有哪种涂层是普遍优越的;每种涂层都有其折衷之处,使其适用于不同的任务。

CVD的折衷:韧性换取耐热性

CVD工艺的极端高温可能导致基体的韧性略有下降。它可能在涂层和硬质合金之间的界面处形成一层脆性层,称为“η相”。

这使得传统的CVD涂层刀片在断续切削应用(如铣削)中更容易崩刃或开裂。

PVD的折衷:锋利度换取耐磨性

虽然PVD涂层异常坚韧,但它们也更薄。与厚CVD涂层相比,它们提供的绝缘屏障更少,整体热稳定性更低。

在高速、连续粗加工操作中,PVD涂层通常会比专为此目的设计的CVD涂层磨损得更快。

为您的应用做出正确选择

选择正确的刀片涂层是将其特性与您的特定加工操作要求相匹配的问题。

- 如果您的主要重点是钢或铸铁的高速粗加工: 选择CVD涂层刀片,因为它在连续切削中具有卓越的耐热性和抗月牙洼磨损能力。

- 如果您的主要重点是精加工或螺纹加工: 选择PVD涂层刀片,因为它具有锋利的刀刃,可以产生更好的表面光洁度和更低的切削力。

- 如果您的主要重点是铣削或断续切削: 选择PVD涂层刀片,因为它具有卓越的韧性和抗冲击崩刃能力。

- 如果您的主要重点是加工不锈钢、高温合金或铝: 选择PVD涂层刀片,因为它具有润滑性和锋利的刀刃,可以最大限度地减少材料堆积。

理解底层工艺是为您的特定加工挑战匹配正确刀片涂层的关键。

总结表格:

| 特点 | CVD(化学气相沉积) | PVD(物理气相沉积) |

|---|---|---|

| 工艺温度 | 高(450°C - 1050°C) | 低(250°C - 450°C) |

| 涂层厚度 | 厚 | 薄 |

| 主要优点 | 卓越的耐热性和耐磨性 | 卓越的韧性和刀刃锋利度 |

| 最适合 | 钢/铸铁的高速粗加工 | 精加工、铣削、难加工材料(例如不锈钢) |

仍然不确定哪种刀片涂层适合您的特定应用? KINTEK的专家随时为您提供帮助。我们专注于提供正确的实验室和加工设备,包括切削工具,以提高您的生产力和成果。

立即联系我们的专家,进行个性化咨询,让我们帮助您选择最适合您需求的刀具解决方案。

图解指南

相关产品

- 用于工业和科学应用的CVD金刚石圆顶

- 精密应用的CVD金刚石修整工具

- 800毫米x800毫米工作台的精密线锯实验室切割机,适用于金刚石单线圆周小切割

- 用于薄膜沉积的镀铝陶瓷蒸发舟

- 样品制备真空冷镶嵌机