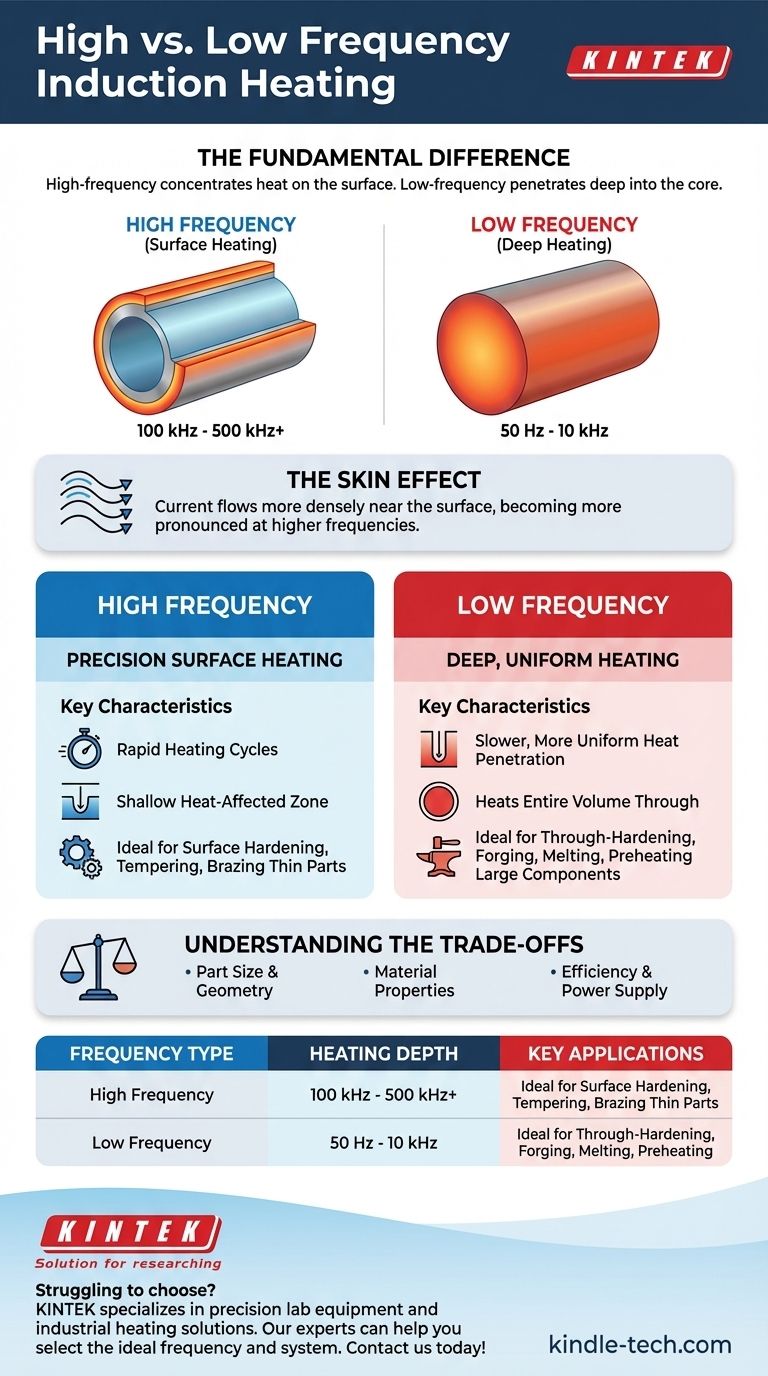

根本区别在于高频感应加热将热量集中在材料表面,而低频感应加热则深入材料核心。这种行为受被称为“集肤效应”的物理原理控制,使得频率的选择成为实现特定冶金结果的关键因素。

核心要点是:频率是控制导电部件中热量生成位置的主要控制因素。高频用于表面工作,而低频用于穿透式加热整个体积。

核心原理:“集肤效应”

要理解差异,首先必须了解感应加热的工作原理。感应加热使用交变磁场在导电部件内部感应出电流(涡流),电阻对电流的流动产生热量。

什么是集肤效应?

集肤效应是交流电(AC)倾向于更密集地流过导体表面或“表皮”的一种自然趋势。电流不会均匀分布在材料的整个横截面上。

随着交流电频率的增加,这种现象会变得更加明显。

频率如何控制加热深度

这种关系很简单:更高的频率会导致更极端的集肤效应,迫使感应电流进入非常薄的表面层。这会导致快速、浅层的加热。

相反,较低的频率会减弱集肤效应,使感应电流和产生的热量能够更深入地穿透部件。

高频感应:精确的表面加热

高频(HF)感应通常工作在 100 kHz 至 500 kHz 及更高的范围内。当加热目标局限于表面时,它是首选工具。

关键特性

高频系统的特点是加热周期快和热影响区浅。能量非常快速地传递到很小的表面体积,使部件的核心相对保持凉爽。

常见应用

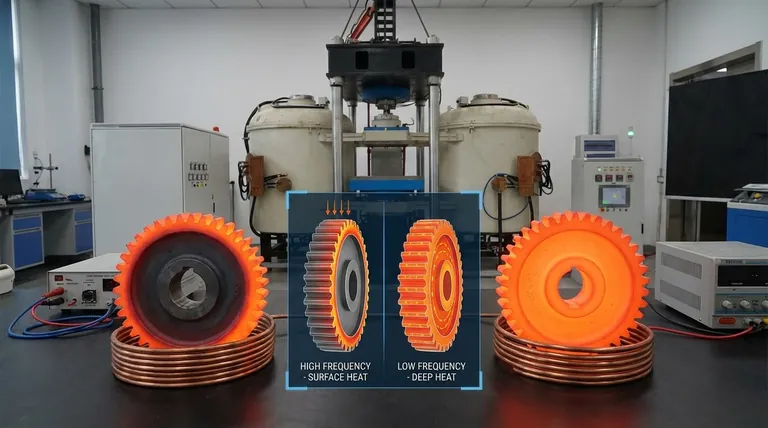

这种精确的表面加热非常适合需要坚硬耐磨表面而核心更柔软、更具延展性的应用,例如齿轮和轴的表面淬火。它也用于回火、钎焊和焊接小零件或薄零件。

低频感应:深层、均匀加热

低频感应在远低于高频的频率下工作,通常从 50/60 Hz(线路频率)到大约 10 kHz。当目标是加热整个部件的质量时,会使用它。

关键特性

低频系统提供更慢、更均匀、更深的穿透热量。由于集肤效应不那么明显,感应电流可以深入材料的横截面。

常见应用

低频感应最常见的用途是大型部件的整体淬火、焊接预热、锻造以及铸造厂中熔化大体积金属。在将大型钢坯锻造成型之前对其进行加热需要这种深层、均匀的热量。

理解权衡

选择频率不仅仅是深度问题;它涉及平衡几个相互依赖的因素,以创造一个高效且有效的过程。

零件尺寸和几何形状

工件的尺寸是一个关键因素。对于大而厚的零件,高频只会加热表面,对于加热整个质量来说效率极低。需要低频才能实现深层穿透。

材料特性

材料的电阻率和磁导率直接影响加热过程。像钢这样的磁性材料在低于其居里温度(此时它们会失去磁性)时比铝或铜等非磁性材料更容易加热。

效率和电源

将频率与应用相匹配是实现高效系统的关键。使用错误的频率会导致加热时间过长、能量浪费和冶金结果不佳。电源和感应线圈必须专门针对预期的频率范围和应用进行设计。

根据您的目标做出正确的选择

选择过程总是从期望的结果开始。在选择正确的工具之前,您必须定义您试图通过热量完成什么。

- 如果您的主要重点是表面淬火或钎焊薄部件:高频可提供快速、浅层的加热,以获得坚硬的外壳而不会影响核心。

- 如果您的主要重点是加热大钢坯以进行锻造或熔化:低频是实现加热整个体积所需的深层、均匀热穿透的唯一方法。

- 如果您的主要重点是对中等尺寸的零件进行整体淬火:中等频率(例如 3 kHz 至 10 kHz)通常在加热时间和穿透深度之间提供最佳平衡。

归根结底,频率是您用来控制感应过程中热量的精确位置和深度的杠杆。

摘要表:

| 频率类型 | 加热深度 | 关键应用 |

|---|---|---|

| 高频 (100 kHz - 500 kHz+) | 浅层(表面) | 表面淬火、回火、薄件钎焊 |

| 低频 (50 Hz - 10 kHz) | 深层(核心) | 整体淬火、锻造、熔化、预热 |

在为您的应用选择正确的感应加热工艺时遇到困难?

KINTEK 专注于精密实验室设备和工业加热解决方案。我们的专家可以帮助您选择理想的频率和系统,以实现您的特定冶金目标——无论您需要快速的表面淬火还是大型部件的深层、均匀加热。

立即联系我们,讨论您的项目要求,并了解我们的定制解决方案如何提高您的效率和成果。立即联系我们的专家!

图解指南