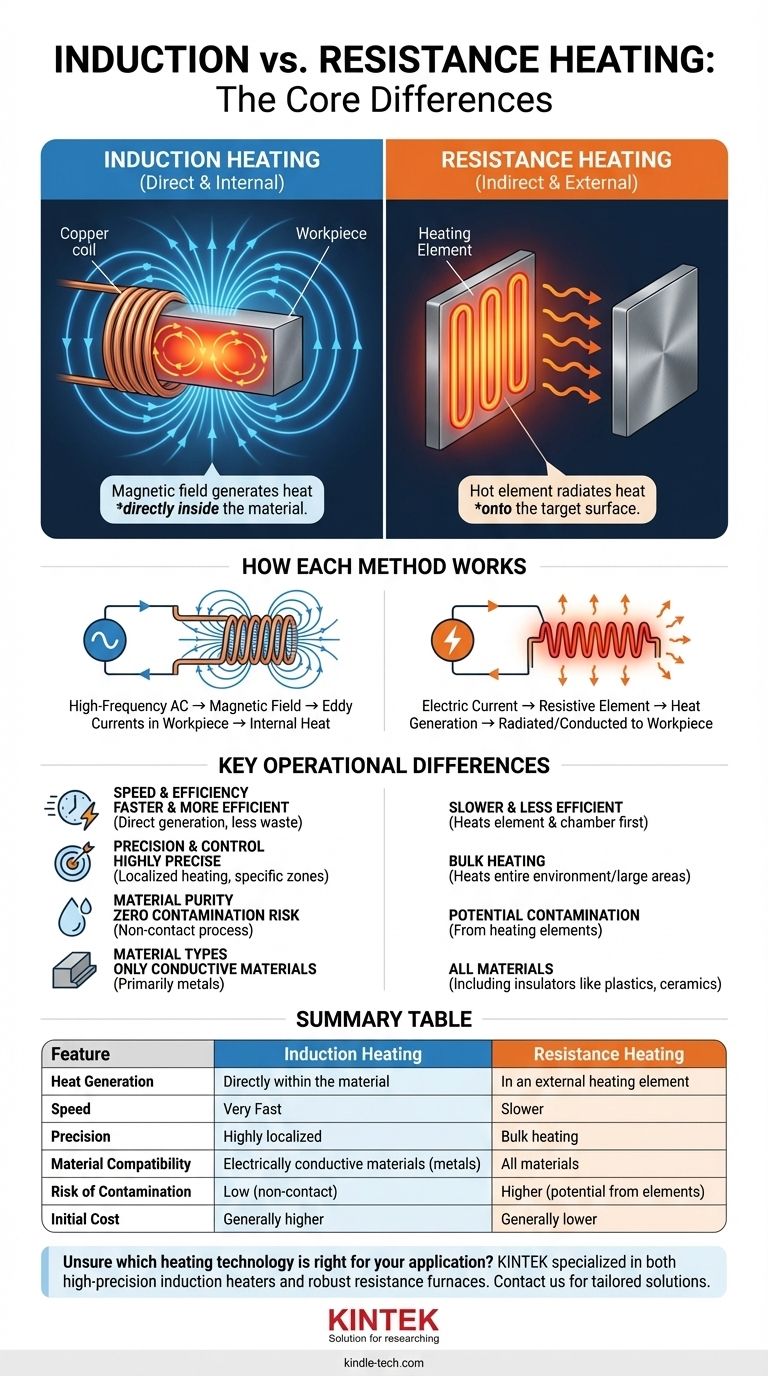

从本质上讲,区别很简单:电阻加热使用一个热元件将热量辐射到目标物上,很像传统烤箱。相比之下,感应加热使用磁场直接在目标材料内部产生热量。这种热量产生方式和地点的根本区别决定了每种方法的效率、速度、精度和理想应用。

关键的区别在于,电阻加热是一个间接过程,它加热一个外部元件;而感应加热是一个直接过程,它利用磁场使材料从内部自行加热。这使得感应加热在特定任务中更快、更精确,通常也更高效。

每种方法的工作原理

要真正理解区别,您必须了解每个系统中热量产生的基本物理原理。它们是实现相同目标的根本不同的方法。

电阻加热原理

电阻加热是最常见的电加热形式。它通过电流通过具有高电阻的材料(通常称为加热元件)来工作。

当电子被迫穿过这种电阻材料时,它们会与原子碰撞,产生摩擦并产生强烈的热量。然后,这些热量通过传导、对流或辐射传递给目标工件。可以想象成一个烤面包机、一个电炉灶或一个带有发光线圈的大型工业熔炉。

感应加热原理

感应加热是一个非接触过程。它始于将高频交流电 (AC) 通过一个称为感应器的铜线圈。

该交流电在线圈周围产生一个快速变化的磁场。当一个导电工件(如一块钢)放置在这个磁场中时,磁场会在工件内部直接感应出电流,称为涡流。材料自身的内部电阻会抵抗这些涡流,从而产生精确的内部热量。

关键操作差异

这些方法的“直接与间接”特性导致了性能、控制和应用适用性的显著差异。

速度和效率

感应加热几乎总是更快,因为它不浪费时间或能量来加热元件或周围的腔室。热量立即在零件内部产生。

这种直接产生热量的方式使感应加热在许多过程中具有很高的能源效率,因为几乎所有的电能都转化为工件中有用的热量,对环境的损失极小。

精度和控制

感应加热可以实现非常精确和局部的加热。通过设计线圈的形状和控制频率,您可以加热零件的特定区域——例如螺丝刀的尖端或单个齿轮的齿——而不会影响其余部分。

电阻加热通常是一个整体加热过程。它会加热熔炉内部的整个环境,使得难以精确地瞄准小的、特定的区域。

材料纯度和污染

在熔炼高纯度金属等过程中,感应加热具有显著优势。因为它是一种非接触方法,工件永远不会接触到加热元件。

这消除了污染的风险。相比之下,某些类型的熔炉(如使用石墨电极的电弧炉)中的电阻加热可能会向熔体中引入杂质,例如碳。这使得感应加热对于生产碳含量非常低的合金至关重要。

了解权衡

没有一种技术是普遍优越的。选择完全取决于项目特定的约束和目标。

感应加热的局限性

感应加热的主要限制是它只对导电材料有效,主要是金属。它不能直接加热塑料、陶瓷或其他绝缘体。

与同等的电阻加热系统相比,该设备的结构更复杂,初始资本成本通常更高。此外,为了提高效率,感应线圈通常需要针对特定的零件几何形状进行设计和塑形。

电阻加热的局限性

与感应加热相比,电阻加热通常更慢且能源效率更低,因为大量的能量在加热熔炉腔室和绝缘材料时损失掉了。

实现非常高的温度可能很困难,需要复杂且昂贵的高温绝缘材料来防止巨大的热量损失。如前所述,加热元件本身也存在材料污染的潜在风险。

为您的应用做出正确的选择

您的选择完全取决于您对速度、精度、材料兼容性和预算的具体要求。

- 如果您的主要重点是快速、精确和可重复地加热金属部件:对于表面硬化、钎焊或特定区域退火等任务,感应加热提供卓越的控制和效率。

- 如果您的主要重点是熔炼高纯度合金且要求零污染:感应加热是更优越的,通常是唯一可行的选择。

- 如果您的主要重点是以较低的初始成本进行材料的整体加热:熔炉中的电阻加热通常是更实用和经济的选择。

- 如果您的主要重点是加热非导电材料,如塑料或陶瓷:电阻加热是您的默认方法,因为感应加热需要一个导电目标。

通过了解您需要加热环境还是工件本身,您可以自信地为您的目标选择正确的技术。

摘要表:

| 特性 | 感应加热 | 电阻加热 |

|---|---|---|

| 热量产生 | 直接在材料内部 | 在外部加热元件中 |

| 速度 | 非常快 | 较慢 |

| 精度 | 高度局部化 | 整体加热 |

| 材料兼容性 | 导电材料(金属) | 所有材料 |

| 污染风险 | 低(非接触式) | 较高(元件可能造成) |

| 初始成本 | 通常较高 | 通常较低 |

不确定哪种加热技术适合您的应用? KINTEK 的专家随时为您提供帮助。我们专注于提供理想的实验室设备,从高精度感应加热器到坚固的电阻熔炉,可根据您的特定材料和工艺要求量身定制。

立即联系我们,讨论您的项目,了解我们的解决方案如何提高您的效率、精度和成果。请通过我们的联系表单与我们联系!

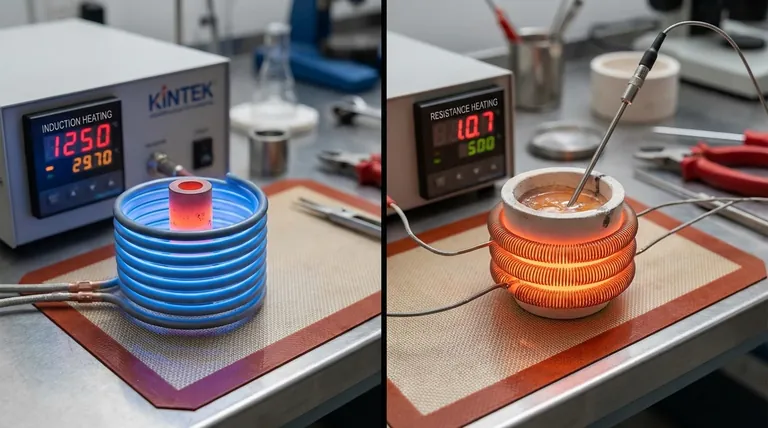

图解指南