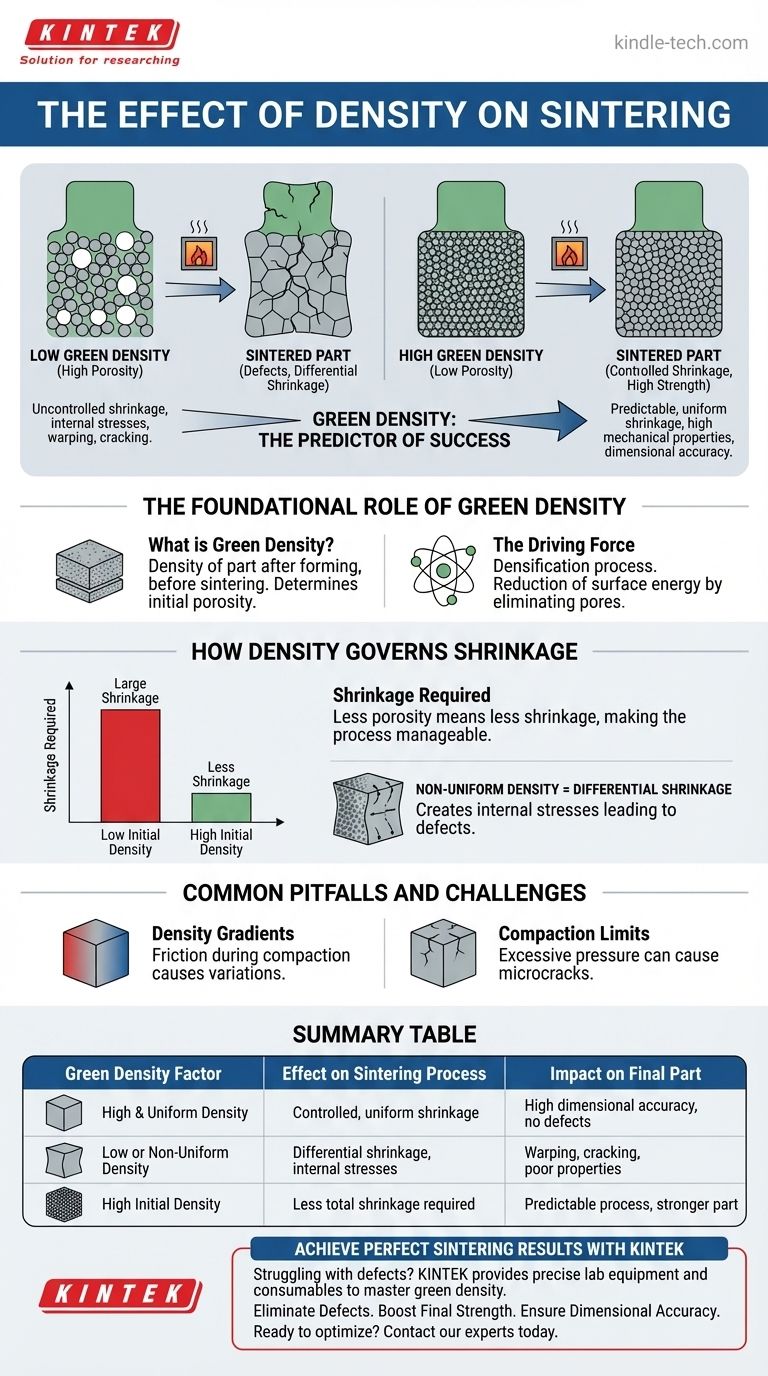

简而言之,生坯密度是预测烧结成功与否的最关键指标。 压制粉末(“生坯”)的初始密度越高且越均匀,加热过程中收缩就越受控、越均匀。这最大限度地降低了翘曲和开裂等缺陷的风险,从而使最终部件更坚固、尺寸更精确。

核心原则很简单:烧结是通过消除粉末颗粒之间的空隙(孔隙率)来实现的。零件的初始密度决定了空隙的起始量,而这又决定了零件需要收缩多少才能变得致密。

生坯密度的基础作用

要理解密度对烧结的影响,我们必须首先区分材料在加热前后所处的状态。初始密度是您可以控制的关键变量。

什么是生坯密度?

生坯密度 是零件在经过高温烧结过程之前,由粉末成型或压制后的密度。它代表了单个粉末颗粒的紧密堆积程度。

低生坯密度的零件在其颗粒之间有大量的空隙或孔隙率。高生坯密度的零件孔隙率少得多,颗粒间的接触更多。

烧结的驱动力

烧结从根本上说是一个致密化过程。在高温下,原子会扩散到颗粒边界,有效地将它们熔合在一起并封闭它们之间的孔隙。

这个过程是由表面能的降低所驱动的。多孔粉末压坯具有大量的表面积,这在能量上是不利的。烧结通过将这些表面转变为固态晶界来降低这种能量,从而使整个零件收缩和致密化。

密度如何直接控制收缩

初始密度与最终结果之间的联系是这种致密化过程的直接结果。例如,先进陶瓷为了达到最终密度,通常会收缩多达 20-25%。

孔隙率越少,收缩越少

最直接的影响是所需的总收缩量。一个初始密度仅为理论最大密度 50% 的零件,与一个初始生坯密度为 65% 的零件相比,需要显著更多的收缩才能达到 99% 的最终密度。

通过以较高的生坯密度开始,您可以减少零件必须经历的总体积变化,使整个过程更可预测和易于管理。

均匀的密度可防止翘曲和开裂

生坯密度的均匀性比其绝对值更为关键。如果零件的一个部分比另一个部分更密实,它在烧结过程中会以不同的速率收缩。

这种差异收缩会在组件内部产生巨大的内应力。这些应力是翘曲、变形和开裂等常见烧结缺陷的主要原因。均匀的生坯密度可确保整个零件协同收缩。

对最终微观结构的影响

更高且更均匀的生坯密度通常会导致更均匀的最终微观结构。这意味着最终零件中具有更小、更均匀的晶粒尺寸和更少的孤立的、难以去除的孔隙,这直接转化为强度和断裂韧性等机械性能的提高。

常见的陷阱和挑战

虽然以高且均匀的密度为目标是必要的,但实现这一目标本身也带来了一系列实际挑战。

密度梯度问题

尤其是在复杂形状中,实现完全均匀的密度是困难的。在压制过程中,粉末与模具壁之间的摩擦可能导致某些区域(如角落或薄壁)的密度低于其他区域。这些内置的密度梯度是失效的主要来源。

压实极限

简单地增加压实压力以提高密度是有局限性的。极高的压力可能会在生坯中引入微裂纹或层状结构,这些在烧结过程中会加剧。粉末本身的特性,如粒度分布和形状,在粉末的堆积程度方面也起着重要作用。

为您的工艺做出正确的选择

控制您的生坯密度不仅仅是一个初步步骤;它是成功烧结结果的基础性行动。您的具体目标将决定您将努力的重点放在哪里。

- 如果您的主要重点是尺寸精度: 目标是尽可能高且均匀的生坯密度,以最大限度地减少总收缩并使其高度可预测。

- 如果您正遭受开裂或翘曲的困扰: 您的第一步应该是诊断并消除生坯零件中的密度梯度。

- 如果您需要最大限度地提高最终零件强度: 重点是实现高生坯密度,以最大限度地减少残余孔隙率,残余孔隙率在最终陶瓷中充当应力集中点。

最终,掌握您的成型工艺以控制生坯密度,使您能够直接控制最终烧结部件的完整性和质量。

总结表:

| 生坯密度因素 | 对烧结过程的影响 | 对最终零件的影响 |

|---|---|---|

| 高且均匀的密度 | 受控的、均匀的收缩 | 高尺寸精度,无翘曲/开裂 |

| 低或不均匀的密度 | 差异收缩,内应力 | 翘曲、开裂、机械性能差 |

| 高初始密度 | 所需总收缩量减少 | 可预测的过程,更坚固的零件 |

使用 KINTEK 实现完美的烧结结果

您的烧结部件是否正遭受翘曲、开裂或收缩不一致的困扰?根本原因通常在于不受控制的生坯密度。KINTEK 专注于提供您掌握成型工艺所需的精确实验室设备和耗材。

我们帮助您:

- 消除缺陷: 实现均匀的生坯密度,以防止差异收缩和内应力。

- 提高最终强度: 通过最大限度地减少残余孔隙率来提高零件的完整性。

- 确保尺寸精度: 获得可预测、受控的收缩,以实现高精度的部件。

准备好改变您的烧结结果了吗? 立即联系我们的专家,讨论 KINTEK 的解决方案如何优化您的工艺并提供卓越质量的部件。

图解指南