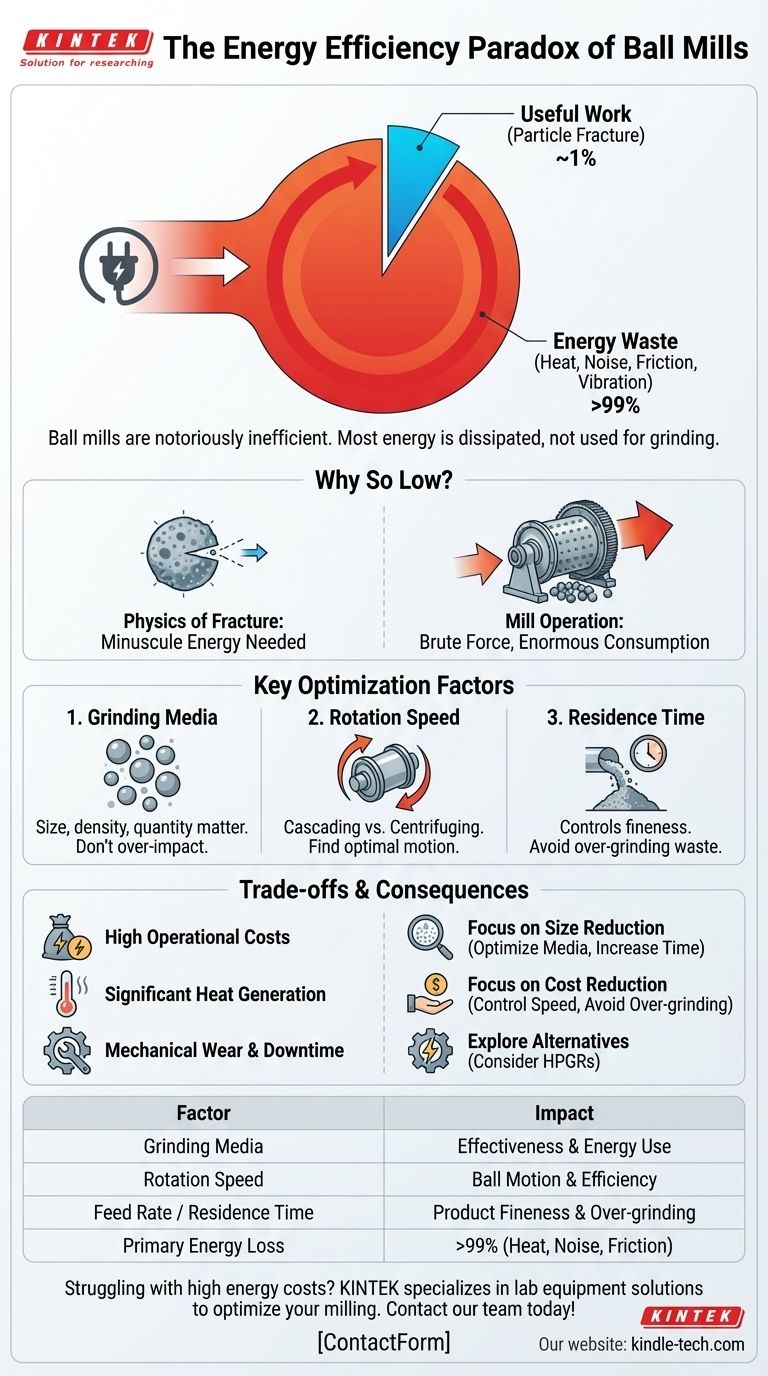

简而言之,典型球磨机的能源效率极低。 对于矿物研磨等过程,消耗的总能量中只有大约 1% 用于实际破碎物料。绝大多数(超过 99%)以热量、噪音和机械摩擦的形式损失到环境中。

球磨的核心挑战不是实现高效率——这在物理上是不可能的——而是理解和最大限度地减少巨大的能源浪费。优化侧重于控制操作参数以减少这种浪费,而不是从根本上改变过程本身的低效率。

为什么球磨机的效率如此之低

球磨机的主要目的是粉碎,即减小固体颗粒尺寸的过程。唯一“有用的”功是用于通过破碎这些颗粒来产生新表面积的能量。

断裂物理学与操作的关系

在颗粒中产生新的断裂表面所需的能量微乎其微。然而,球磨机通过蛮力运行——提升和落下沉重的研磨介质(钢球)。

这种提升、翻滚和撞击的过程消耗了巨大的能量。实际的颗粒破碎事件只是球磨机内部发生的总能量交换的一小部分。

能量的真正去向:热量和噪音

超过 99% 的输入能量转化为其他形式:

- 热量:由钢球、物料和磨机衬板之间的摩擦产生。

- 噪音:由钢球之间以及钢球与磨机壳体之间的持续撞击产生。

- 振动:通过机器传递到其基础上。

这种巨大的能量损失是基于冲击的研磨的固有特征。即使是高度优化的破碎机,效率也很少超过 8%。

影响研磨性能的关键因素

虽然总体效率仍然很低,但可以调整几个操作变量,以最大限度地提高研磨过程的有效性并最大限度地减少浪费的努力。

研磨介质特性

钢球的尺寸、密度和数量至关重要。研磨介质必须足够大且足够重,才能破碎最大的进料颗粒,但又不能太大,以免能量因不必要的强大冲击而浪费。

磨机转速

速度决定了钢球的行为方式。太慢,钢球只是滑动,几乎没有研磨作用。太快,它们会离心,将自己固定在磨机壁上,根本不会落下。最佳速度会产生“级联”或“瀑布式”运动,从而最大限度地提高冲击力。

物料进料和停留时间

物料进入磨机的速率决定了它在内部停留的时间(停留时间)。较长的停留时间会产生更细的产品,但也可能导致过度研磨,即能量浪费在粉碎已经达到目标尺寸的颗粒上。

理解权衡和后果

球磨机低能源效率对实践和财务有重大的影响,必须加以管理。

高昂的运营成本

能源是大多数研磨操作中最大的成本。球磨机固有的低效率意味着它将始终是一个能源密集型过程,具有高电力消耗。在生产纳米级颗粒时尤其如此。

显著的产热

能量转化为热量不仅是浪费;它可能是一个问题。对于热敏材料,可能需要使用冷却系统来控制磨机内部的温度,从而增加额外的成本和复杂性。

机械磨损和停机时间

破碎物料的相同力也会导致研磨介质和磨机衬板的磨损。这导致更换部件的经常性维护成本和工艺停机时间。

为您的目标做出正确的选择

优化球磨机是一个权衡过程。您的主要目标将决定您应该优先考虑哪些参数。

- 如果您的主要重点是最大程度地减小尺寸: 集中精力优化研磨介质(尺寸和材料)并增加停留时间,但要接受这可能会增加每吨的能耗。

- 如果您的主要重点是最大限度地降低运营成本: 精确控制磨机速度和进料速率,使其在最有效的范围内运行,并避免过度研磨已经很细的颗粒。

- 如果您正在评估新技术: 要认识到球磨机的基本能源限制,如果它们适用于您的材料,请研究更高效率的替代方案,例如高压磨机 (HPGR)。

了解这些能源动态是优化您的粉碎过程以实现性能和成本的第一步。

摘要表:

| 关键因素 | 对研磨性能的影响 |

|---|---|

| 研磨介质 | 尺寸、密度和数量影响破碎效率和能源使用。 |

| 转速 | 决定钢球的运动方式(级联与离心),直接影响效率。 |

| 进料率/停留时间 | 控制产品细度;不正确的设置会导致过度研磨和浪费。 |

| 主要能量损失 | 超过 99% 的输入能量以热量、噪音和机械摩擦的形式损失。 |

正受到高能耗和低效研磨的困扰? KINTEK 专注于实验室设备和耗材,提供有助于您优化研磨过程的解决方案。我们的专家可以帮助您选择正确的设备和操作参数,以最大限度地提高性能并最大限度地减少浪费。立即联系我们的团队,讨论我们如何提高您实验室的效率并降低成本!

图解指南