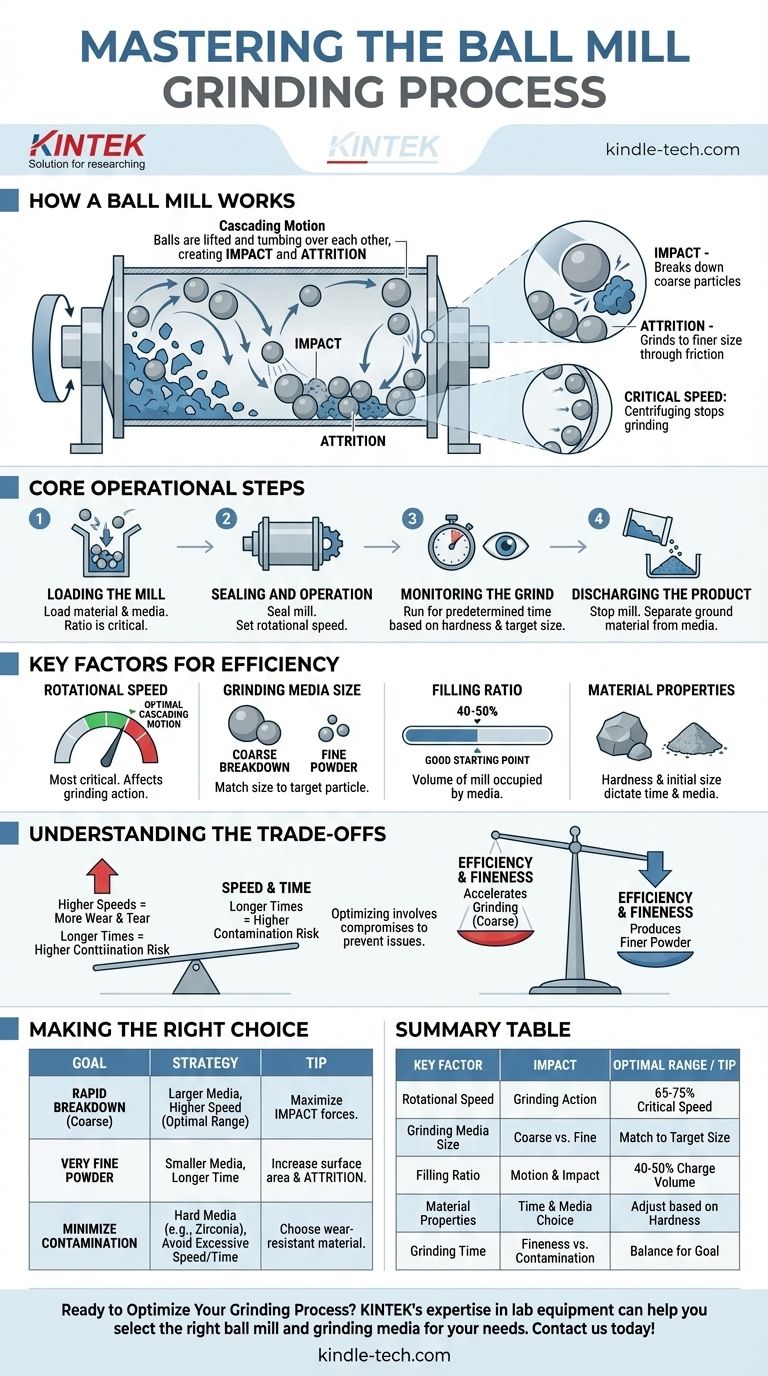

从核心来看,球磨机是一种研磨设备,它利用翻滚运动来减小物料的尺寸。该过程涉及将物料与研磨介质(通常是钢球或陶瓷球)一起放入旋转的圆筒中,随着圆筒的转动,研磨介质通过持续的冲击和摩擦来压碎和研磨物料。

球磨机的效率并非来自机器本身,而是来自其内部受控的混乱。关键在于管理转速和研磨介质的体积,以产生“瀑布式”效应,从而最大限度地发挥冲击和研磨力。

研磨机制:冲击和研磨

球磨机通过两种协同作用的主要机制来减小粒度。了解这些力是控制研磨过程的第一步。

冲击的力量

当磨机筒体旋转时,它会提升研磨球和物料。在某个点,球开始向下翻滚,撞击下方的物料。这种强烈的碰撞,称为冲击,负责分解较大的粗颗粒。

研磨的精细

同时,球彼此之间、与磨机衬里以及物料本身摩擦。这种剪切和摩擦作用,称为研磨,将颗粒研磨成更细的尺寸。

理想状态:瀑布式运动

当球被提升到刚好足以相互翻滚形成瀑布式运动时,研磨效率最高。这种运动确保了在整个物料装料过程中冲击和研磨的持续结合。

极限:临界速度

如果磨机旋转过快,离心力会导致球粘附在筒壁上。这被称为“离心”,此时所有研磨作用都停止了,因为没有翻滚或冲击。发生这种情况的最低速度称为临界速度。

核心操作步骤

虽然具体程序各不相同,但基本的研磨过程遵循清晰的顺序。

步骤 1:装载磨机

该过程首先打开磨机的检修口并装载待研磨的物料。然后加入研磨介质(球)。物料与介质的比例是一个关键参数。

步骤 2:密封和操作

装载完成后,磨机被牢固密封。然后启动机器,并仔细设置转速以实现所需的研磨作用。

步骤 3:监测研磨

磨机运行预定时间,这取决于物料的硬度和目标最终粒度。

步骤 4:卸出产品

循环完成后,机器停止。然后将研磨后的物料与研磨介质分离,并从磨机中卸出。

决定研磨效率的关键因素

实现一致高效的研磨取决于平衡几个相互关联的变量。

转速

这是最关键的控制因素。通常,临界速度的 65% 到 75% 之间的速度是产生强烈瀑布式运动和最大化研磨效率的最佳选择。

研磨介质特性

研磨介质的尺寸、材料和形状至关重要。较大的球用于分解粗料,而较小的球提供生产非常细的最终产品所需更大的表面积。

填充比

磨机中研磨介质的体积(“装料体积”)显着影响性能。40-50% 的填充量通常是一个很好的起点。介质过少会导致研磨效率低下,而过多则会限制运动并降低冲击能量。

物料特性

待研磨物料的硬度、密度和初始尺寸将决定所需的研磨时间以及研磨介质的最佳选择。

理解权衡

优化球磨过程总是涉及权衡。了解它们是防止常见错误的关键。

速度与磨损

以更高的速度运行可以加速研磨,但也会显着增加研磨介质和磨机内衬的磨损率。这会导致更高的运营成本和潜在的产品污染。

研磨时间与污染

磨机运行时间越长,产生的粉末越细。然而,延长运行时间也会增加污染的机会,因为研磨介质的微小颗粒会磨损并与产品混合。

介质尺寸与最终粒度

大尺寸介质非常适合粗磨,但对于生产超细粉末效率低下。相反,小尺寸介质非常适合细磨,但不能有效分解大尺寸输入颗粒。这可能需要多级研磨过程。

为您的目标做出正确选择

您的具体目标应决定您如何设置和运行磨机。

- 如果您的主要重点是快速分解粗料:使用更大、更重的研磨介质,并在最佳速度范围的上限运行,以最大限度地提高冲击力。

- 如果您的主要重点是获得非常细的最终粉末:使用较小的研磨介质以增加表面接触和研磨,并计划更长的研磨时间。

- 如果您的主要重点是最大限度地减少产品污染:选择由非常坚硬、耐磨材料(如氧化锆)制成的研磨介质,并避免过高的速度或不必要的长时间研磨。

掌握球磨机在于平衡这些变量,以创建您的物料所需的精确研磨环境。

摘要表:

| 关键因素 | 对研磨过程的影响 | 最佳范围/提示 |

|---|---|---|

| 转速 | 决定研磨作用(瀑布式 vs. 离心)。 | 临界速度的 65-75% 以获得最佳瀑布式效果。 |

| 研磨介质尺寸 | 大球用于粗磨;小球用于细粉。 | 根据您的目标粒度匹配介质尺寸。 |

| 填充比 | 影响介质的运动和冲击能量。 | 从 40-50% 的介质装料体积开始。 |

| 物料特性 | 硬度和初始尺寸决定研磨时间和介质选择。 | 根据物料硬度调整时间和介质。 |

| 研磨时间 | 时间越长,颗粒越细,但污染风险增加。 | 平衡细度与污染控制。 |

准备好优化您的研磨过程了吗?

无论您是分解粗料还是追求超细粉末,KINTEK 在实验室设备方面的专业知识都可以帮助您选择适合您需求的球磨机和研磨介质。我们专注于为专注于精确粒度减小的实验室提供耐用、高效的解决方案。

立即联系我们 讨论您的研磨挑战,并了解 KINTEK 如何提高您实验室的效率和成果!

图解指南