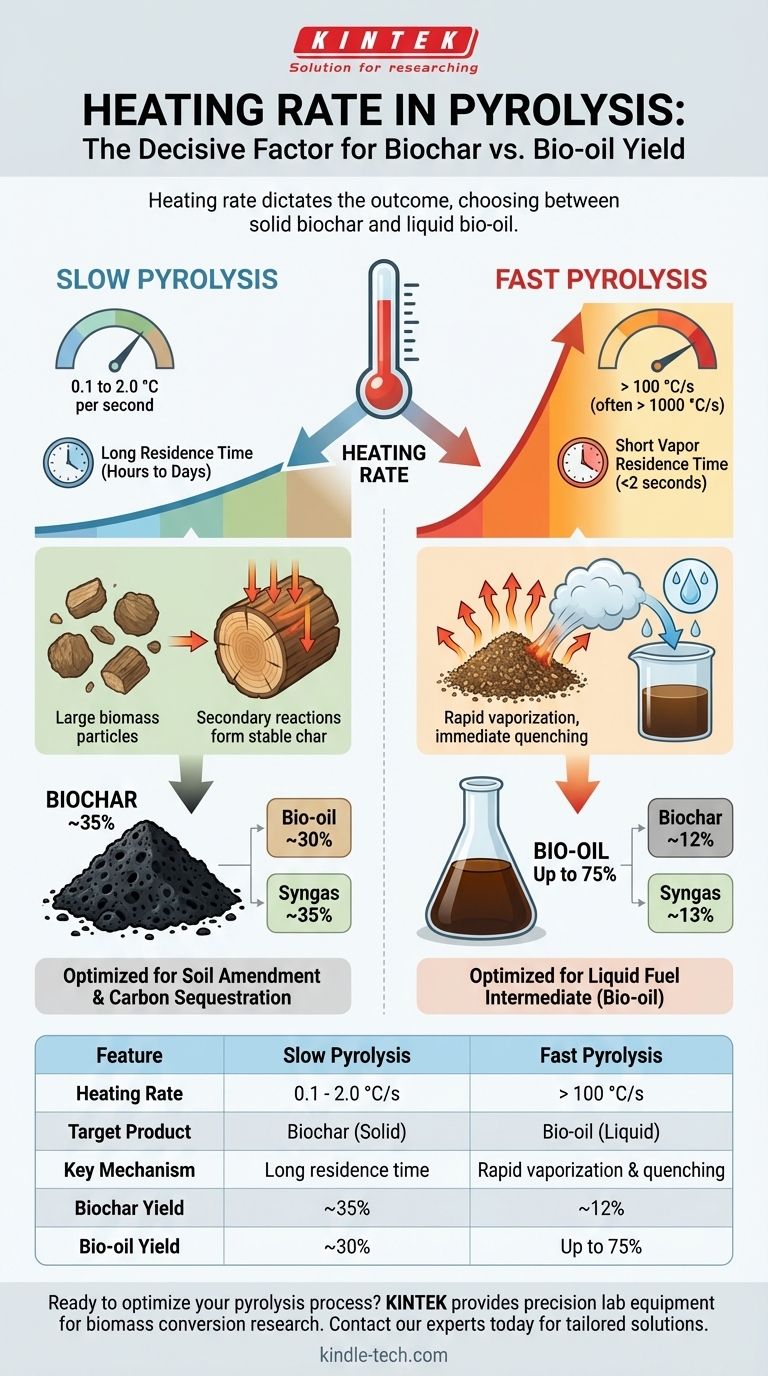

加热速率是决定热解结果的最关键因素,它决定了该过程主要产生固体生物炭还是液体生物油。对于慢速热解,加热速率非常低,通常在每秒0.1到2.0°C的范围内。相比之下,快速热解采用极高的加热速率,通常大于每秒100°C,在专用反应器中甚至常常达到每秒1000°C以上。

根本区别在于战略性地选择优先生产哪种产品。缓慢加热为次级反应提供了必要的时间,这些反应形成稳定的固体生物炭。快速加热旨在使生物质气化,并在这些蒸汽进一步反应之前立即将其去除,从而最大限度地提高生物油的产量。

加热速率在热解中的作用

热解是在无氧条件下,将生物质等材料在高温下进行热分解的过程。施加热量的速度——即加热速率——从根本上改变了化学反应途径。

传热与反应时间

将加热速率视为热量传递到生物质颗粒内部与所得蒸汽在热区停留时间之间的一场赛跑。

在慢速热解中,缓慢加热使热量能够深入生物质颗粒。这为固体和初始蒸汽提供了较长的停留时间,促进了次级反应,其中蒸汽在热固体表面裂解并重新聚合,形成额外的稳定炭。

在快速热解中,目标恰恰相反。极快的加热集中在生物质颗粒的表面,使其迅速分解并气化。然后,这些蒸汽在不到两秒钟内从反应器中移出并迅速冷却(骤冷),从而防止了那些形成炭的次级反应。

慢速热解:最大化固体生物炭

慢速热解是一个历史悠久的过程,传统上用于木炭生产。它优先生产富含碳的固体产品。

目标加热速率和温度

该过程使用非常低的加热速率,通常为0.1至2.0°C/s,以达到约400至600°C的适中峰值温度。整个过程的总时间可能从数小时到数天不等。

基本机制

固体和蒸汽的长时间停留是关键。当初级蒸汽缓慢释放时,它们与热炭床相互作用,导致裂解和再聚合反应,从而增加总炭产量及其稳定性。

典型产品产量

慢速热解提供了均衡的产品分布,并明显侧重于固体部分。

- 生物炭:约35%

- 生物油(焦油/木醋液):约30%

- 合成气:约35%

快速热解:最大化液体生物油

快速热解是一种更现代的技术,旨在将生物质转化为液体燃料中间体,通常称为生物油或热解油。

目标加热速率和温度

该过程需要极高的加热速率,从100°C/s开始,并常常超过1000°C/s。它以450至600°C的相似峰值温度为目标,但几乎是瞬间达到。

基本机制

成功取决于三个条件:非常高的加热速率、短的蒸汽停留时间(<2秒)和产品的快速骤冷。这种组合最大限度地提高了初级蒸汽的产量,并防止它们分解成不可凝气体或形成次级炭。

典型产品产量

快速热解旨在将产品平衡显著地转向液体部分。

- 生物油:高达75%

- 生物炭:约12%

- 合成气:约13%

理解权衡

选择加热速率不仅仅关乎产品产量;它涉及重大的操作和经济权衡。

工艺复杂性和成本

慢速热解可以通过相对简单和坚固的设备实现,例如窑炉或回转反应器。快速热解需要更复杂和昂贵的系统,例如循环流化床或烧蚀反应器,以实现必要的传热速率。

原料要求

快速热解需要细磨的原料(通常<2毫米),且水分含量低,以确保快速均匀加热。慢速热解则宽容得多,可以处理较大块的生物质,且水分含量较高。

产品质量和稳定性

快速热解产生的生物油呈酸性、腐蚀性且化学不稳定,通常需要立即升级才能用作燃料。相比之下,慢速热解产生的生物炭是一种高度稳定且有价值的产品,可直接应用于农业(土壤改良剂)和碳封存。

为您的目标做出正确选择

最佳加热速率完全取决于您期望的最终产品和操作能力。

- 如果您的主要重点是生产用于土壤改良或碳封存的生物炭:使用慢速热解,采用低加热速率(0.1-2.0°C/s)和长停留时间。

- 如果您的主要重点是最大化液体燃料(生物油)用于能源或化学品生产:使用快速热解,采用非常高的加热速率(>100°C/s)和快速蒸汽骤冷。

- 如果您的主要重点是平衡产出或使用更简单的设备处理各种原料:考虑中间热解,它以中等加热速率(约10-100°C/s)运行,并在炭和油产量之间提供灵活的平衡。

最终,掌握加热速率使您能够直接控制生物质向有价值资源的转化。

总结表:

| 热解类型 | 加热速率 | 目标产品 | 关键机制 | 典型生物炭产量 | 典型生物油产量 |

|---|---|---|---|---|---|

| 慢速热解 | 0.1 - 2.0 °C/s | 生物炭(固体) | 蒸汽-固体反应的长时间停留 | 约35% | 约30% |

| 快速热解 | >100 °C/s(常>1000 °C/s) | 生物油(液体) | 快速气化和立即骤冷 | 约12% | 高达75% |

准备好优化您的热解过程以获得最大生物炭或生物油产量了吗? KINTEK专注于生物质转化研究的精密实验室设备和耗材。无论您是开发用于可持续生物炭的慢速热解,还是用于液体生物燃料的快速热解,我们的反应器和温度控制系统都能提供您所需的精度和可靠性。立即联系我们的专家,讨论我们如何通过量身定制的解决方案支持您实验室的热解项目。

图解指南