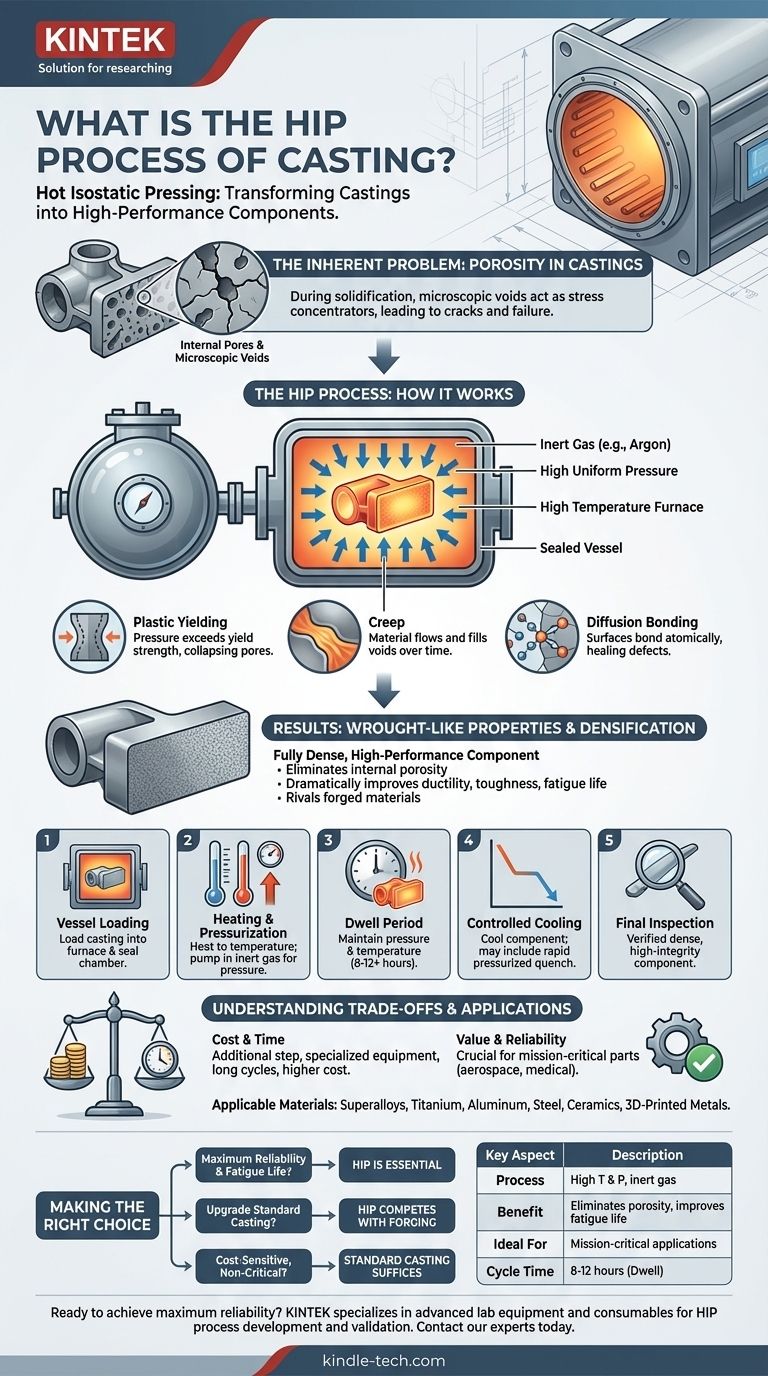

热等静压(HIP)是一种铸后制造工艺,它利用高温和均匀的高压来消除金属部件中的内部孔隙。通过将铸件置于一个充满惰性气体(如氩气)的密封容器中,并在这种环境下进行处理,材料会发生塑性变形和微观蠕变,迫使内部空隙和缺陷塌陷并完全焊合。这种致密化过程显著提高了最终零件的机械性能和可靠性。

HIP本身不是一种铸造方法,而是一种关键的二次处理。它将具有潜在内部缺陷的标准铸件转化为完全致密、高性能的部件,其机械性能可以与更昂贵的锻造材料相媲美。

核心目的:为什么铸件需要HIP

孔隙的固有问题

在凝固过程中,金属铸件内部可能会形成微观空隙或孔隙。这些缺陷通常无法通过表面检查检测到。

这些内部孔隙充当应力集中器,成为裂纹萌生点和最终部件失效的原因,尤其是在疲劳或高应力条件下。

实现锻件般的性能

通过消除这些内部孔隙,HIP工艺显著改善了铸件的机械性能,包括延展性、韧性和疲劳寿命。

由此产生的致密、均匀的材料结构使HIP处理过的铸件能够挑战由锻造或轧制材料制成的零件的性能,而这些材料传统上被认为是更优越的。

缺陷如何消除

该过程依赖于高温高压下三种机制的结合:

- 塑性屈服:压力超过材料的屈服强度,导致其变形并使孔隙塌陷。

- 蠕变:在较长的循环时间内,材料缓慢流动或“蠕变”,以填充剩余的空隙。

- 扩散键合:在原子层面,原空隙的塌陷表面键合在一起,完全修复缺陷,不留下任何曾经存在的痕迹。

HIP工艺如何运作:分步解析

HIP容器

整个过程在一个专门的设备中进行,该设备结合了高温炉和高压密闭容器。

装载和加热

铸件被装入容器的炉腔。炉腔被密封,温度升高到特定点,该点低于材料的熔点,但足以使其具有可塑性。

惰性气体加压

同时,惰性气体——通常是氩气——被泵入容器,产生巨大、均匀的压力。这种压力是“等静压”,意味着它从零件表面的所有方向均匀施加。

保压或“浸泡”期

铸件在目标温度和压力下保持指定的时间,通常持续8到12小时或更长时间。这种延长的“浸泡”时间正是允许蠕变和扩散机制充分致密化材料的原因。

受控冷却

循环完成后,零件以受控方式冷却。一些HIP设备可以执行加压快速冷却,这相当于淬火步骤,并可以整合到部件的整体热处理计划中。

了解权衡

成本和周期时间

HIP是一个额外的制造步骤,需要专门的设备和大量时间。这增加了成本和交货时间,使其不适用于所有应用。

应用特异性

该过程为关键任务部件提供了最大的价值,在这些部件中,故障是不可接受的,例如航空航天、发电和医疗植入物。对于要求不高的应用,成本可能不合理。

广泛的材料适用性

虽然这是一项额外开支,但HIP的一个关键优势是其多功能性。它可以应用于各种材料,包括镍基高温合金、钛、铝、钢,甚至陶瓷和3D打印金属。

为您的目标做出正确选择

决定指定HIP是平衡性能要求与成本的问题。

- 如果您的主要关注点是最大可靠性和疲劳寿命(例如,航空航天涡轮叶片):HIP是确保材料完整性和消除内部缺陷的必要加工步骤。

- 如果您的主要关注点是提升标准铸件的性能:HIP可以将其机械性能提升到与更昂贵的锻造部件竞争的水平。

- 如果您的主要关注点是成本敏感、非关键部件:HIP的额外费用和时间可能是不必要的,标准铸件就足够了。

最终,热等静压是一种强大的工具,通过确保部件没有内部缺陷,将好的部件转化为卓越的部件。

总结表:

| 关键方面 | 描述 |

|---|---|

| 工艺 | 通过惰性气体(例如氩气)施加高温和均匀等静压。 |

| 主要益处 | 消除内部孔隙和空隙,显著提高疲劳寿命和韧性。 |

| 理想用途 | 航空航天、医疗植入物和发电领域的关键任务部件。 |

| 循环时间 | 高压、高温“浸泡”期通常为8-12小时。 |

准备好为您的关键金属部件实现最大可靠性和性能了吗?

HIP工艺对于消除内部缺陷和确保苛刻应用中的材料完整性至关重要。KINTEK专注于提供开发和验证这些高性能制造工艺所需的先进实验室设备和耗材。

立即通过我们的联系表格联系我们的专家,讨论我们的解决方案如何支持您的材料测试和加工需求,帮助您将好的部件转化为卓越的部件。

图解指南

相关产品

- 高压应用用温等静压 WIP 工作站 300Mpa

- 固态电池研究用温等静压机

- 手动高温加热液压压机带加热板用于实验室

- 带加热板的自动高温加热液压压机,用于实验室

- 24T 30T 60T 加热液压机,带加热板,用于实验室热压