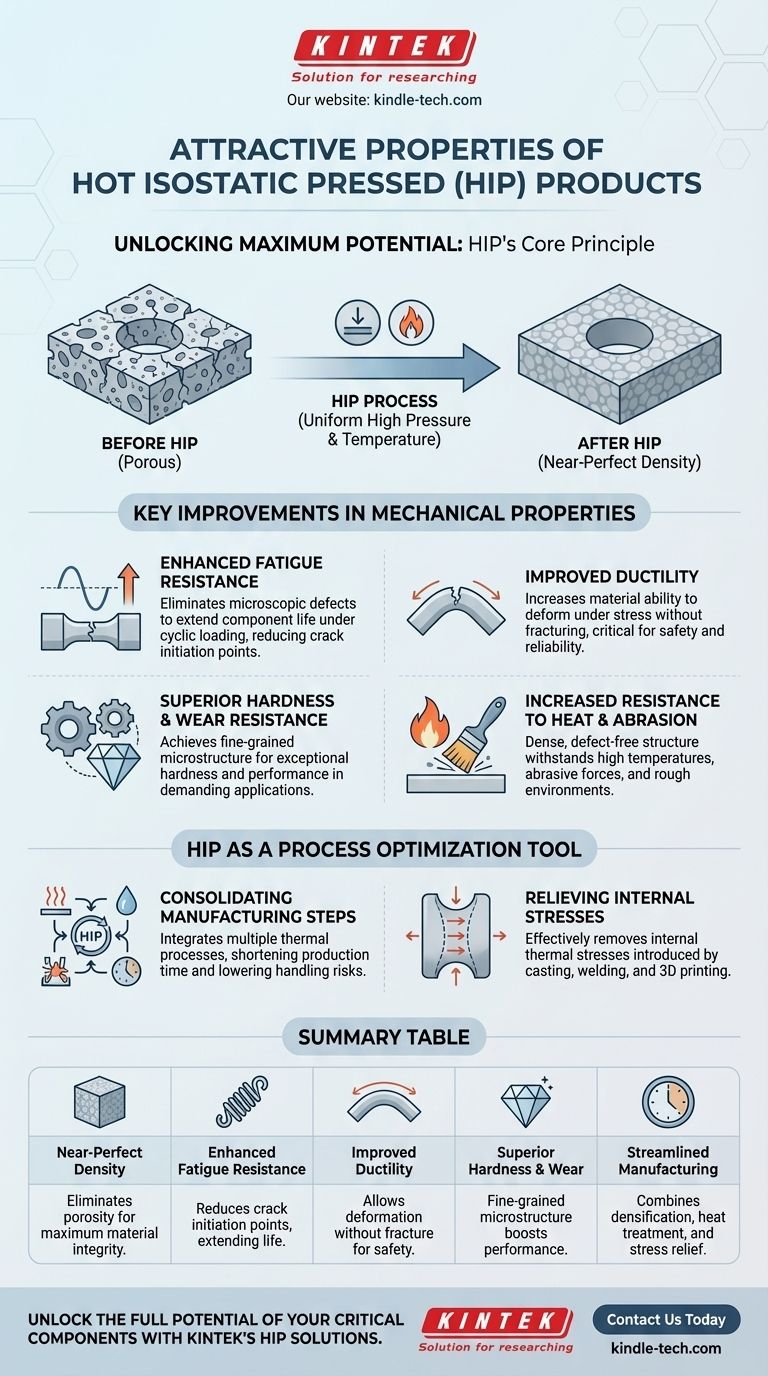

经热等静压(HIP)处理的产品最吸引人的特性是其近乎完美的密度以及由此带来的机械性能的显著改善。该工艺利用均匀的高压和高温来消除铸件和3D打印部件中的孔隙率等内部缺陷,从而实现卓越的抗疲劳性、延展性和整体可靠性。

热等静压从内部到外部“修复”组件,从根本上改变了组件的性能。通过消除内部空隙,它创造了一个完全致密、均匀的材料结构,从而释放了关键应用部件的最大潜在性能和可靠性。

核心原理:消除内部缺陷

HIP的主要功能是去除损害部件完整性的内部缺陷。这种修复过程是其所有后续益处之源。

实现接近理论密度

HIP使部件受到来自所有方向的均匀压力。这种巨大且均匀分布的力会物理性地压实内部空隙、微孔隙和气穴。

结果是产品的密度接近该材料的绝对理论最大值。这与传统热压等可能无法达到相同致密化水平的方法相比,是一个显著优势。

创造均匀的微观结构

对于通过增材制造(3D打印)或烧结制造的部件,HIP具有变革性。它解决了打印层之间粘合不良或粉末颗粒之间粘合不完全等常见问题。

该过程在微观层面上将这些层和颗粒熔合在一起,在整个部件中形成均匀一致的内部结构。

机械性能的关键改进

通过创造坚固、均匀的材料,HIP直接增强了在苛刻应用中最重要的机械性能。

增强的抗疲劳性和延展性

微孔隙是裂纹的起点。通过消除这些微观缺陷,HIP显着提高了部件在循环载荷下的抗疲劳断裂能力。

这种内部完整性还提高了延展性,使材料能够在不发生断裂的情况下在应力下变形,这是安全性和可靠性的关键特性。

卓越的硬度和耐磨性

在精密工具等应用中,HIP可以制造出具有卓越硬度和耐磨性的产品。

由于该过程可以在比某些替代方法更低的温度和更短的时间内进行,因此可以防止粗大晶粒的生长。这产生了一种细晶粒的微观结构,从而提高了硬度和性能,特别是对于精密辊和耐磨部件。

提高耐热性和耐磨损性

HIPed部件的致密、无缺陷的结构本质上更加坚固。这使得最终产品更能承受恶劣环境,包括高温、磨损力和一般的磨损。

HIP作为工艺优化工具

除了改进最终产品外,HIP工艺本身也为制造效率提供了引人注目的优势。

整合制造步骤

现代HIP系统可以将多个热处理过程整合到一个循环中。部件可以在HIP装置内进行热处理、高压淬火和时效处理。

这种整合减少了制造步骤的总数,缩短了生产时间,并降低了工艺之间因搬运造成的损坏风险。

消除内部应力

铸造、焊接和3D打印等制造过程通常会引入显著的内部热应力。HIP有效地消除了这些应力,提高了成品部件的尺寸稳定性和整体性能。

根据您的目标做出正确的选择

最终,使用HIP的决定取决于您的部件及其应用的具体要求。

- 如果您的主要重点是最终的可靠性和性能: HIP是消除内部缺陷以最大化关键部件的疲劳寿命和延展性的明确选择。

- 如果您的主要重点是认证增材制造的部件: HIP是修复孔隙率和层间粘合不良的必要后处理步骤,将近净形部件转变为完全功能的高性能部件。

- 如果您的主要重点是复杂部件的制造效率: HIP可以通过将致密化、热处理和应力消除整合到一个可控的循环中来简化您的生产。

通过了解这些特性,您可以利用热等静压来制造不仅制造出来,而且被完善的部件。

总结表:

| 特性 | 益处 |

|---|---|

| 近乎完美的密度 | 消除孔隙率和内部空隙,实现最大的材料完整性。 |

| 增强的抗疲劳性 | 减少裂纹萌生点,延长部件在循环载荷下的寿命。 |

| 改善的延展性 | 允许在不发生断裂的情况下变形,提高安全性和可靠性。 |

| 卓越的硬度和耐磨性 | 细晶粒微观结构提高了在苛刻应用中的性能。 |

| 简化的制造 | 在一个循环中结合了致密化、热处理和应力消除。 |

利用KINTEK的HIP解决方案,释放您关键部件的全部潜力。 无论您身处航空航天、医疗还是增材制造领域,我们先进的实验室设备和耗材都能确保您的部件达到完美的密度和卓越的机械性能。 立即联系我们,探讨HIP如何改变您的制造流程并提供无与伦比的可靠性。

图解指南

相关产品

- 高压应用用温等静压 WIP 工作站 300Mpa

- 固态电池研究用温等静压机

- 手动高温加热液压压机带加热板用于实验室

- 24T 30T 60T 加热液压机,带加热板,用于实验室热压

- 带加热板的自动加热液压压机,用于实验室热压