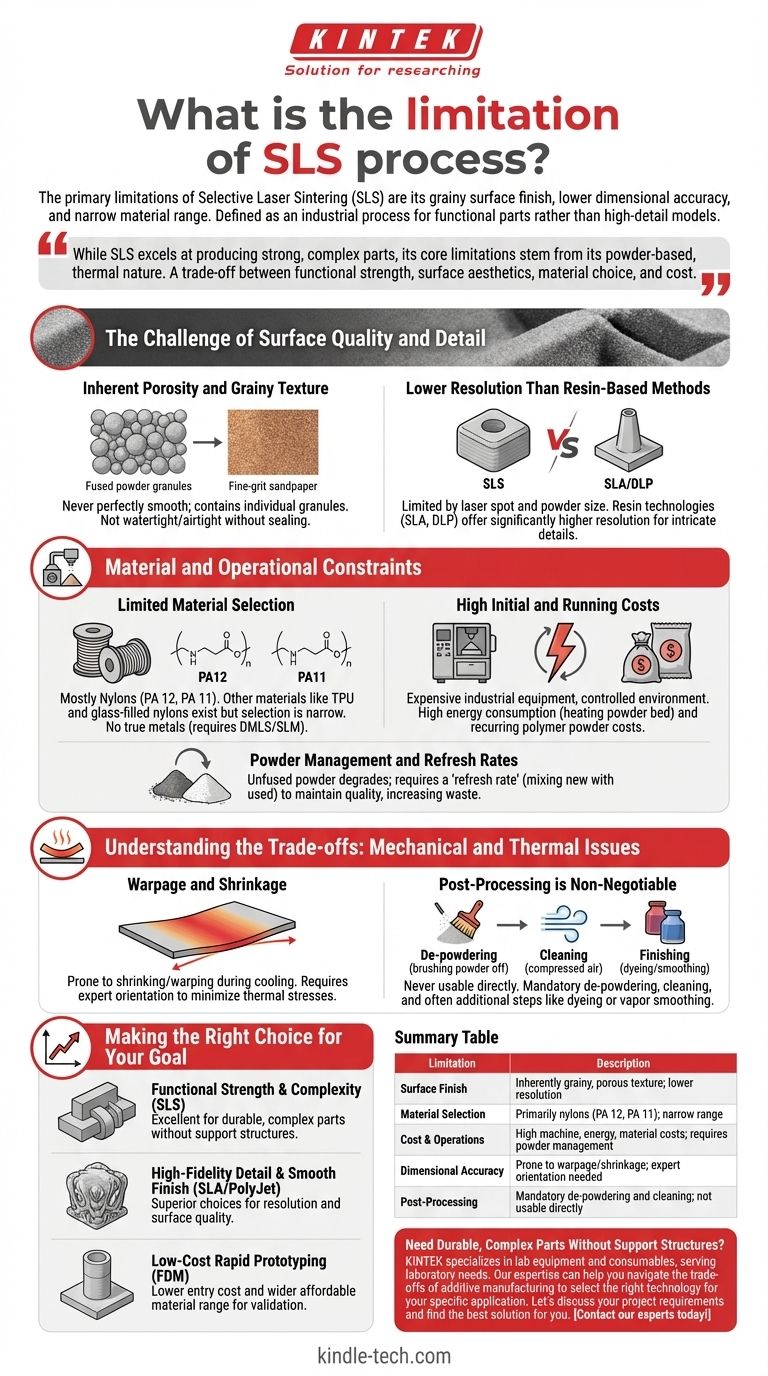

选择性激光烧结(SLS)的主要局限性是其颗粒状的表面光洁度、与其他方法相比更低的尺寸精度以及相对狭窄的可用材料范围。这些因素,加上高昂的运营成本和后处理的必要性,将其定义为一种用于功能部件而非高细节美学模型的工业工艺。

虽然SLS擅长在没有支撑结构的情况下生产坚固、几何复杂的零件,但其核心局限性源于其基于粉末的热性质。项目的成功取决于在功能强度和表面美学、材料选择和成本之间做出权衡。

表面质量和细节的挑战

SLS最明显的局限性是成品零件的表面质量。这是核心打印过程的直接结果。

固有的孔隙率和颗粒状纹理

SLS通过部分熔化和烧结聚合物粉末颗粒来工作。最终表面永远不会完全光滑,因为它由这些单独的颗粒组成,留下类似于细砂纸的纹理。

这种固有的孔隙率也意味着标准的SLS零件在没有二次密封过程的情况下不是防水或气密的。

分辨率低于树脂基方法

SLS零件的精度受激光光斑尺寸和粉末颗粒尺寸的限制。

对于需要锐利边缘、微观特征或复杂纹理的应用,立体光刻(SLA)或数字光处理(DLP)等树脂基技术提供明显更高的分辨率。

材料和操作限制

与更常见的3D打印方法不同,SLS是一种专业的工业工艺,具有显著的操作要求,限制了其可及性和材料选择。

有限的材料选择

绝大多数SLS打印都使用尼龙,主要是PA 12和PA 11。虽然也存在其他材料,如TPU(用于柔韧性)和玻璃填充尼龙(用于刚度),但与FDM或SLA可用的庞大聚合物库相比,选择范围很窄。

SLS不能打印真正的金属;这需要一种不同的技术,称为直接金属激光烧结(DMLS)或选择性激光熔化(SLM)。

高昂的初始和运行成本

SLS机器是昂贵的工业设备,需要受控环境。能耗很高,因为整个粉末床在打印过程中必须加热到略低于其熔点的温度。

此外,聚合物粉末本身是重要的经常性成本。

粉末管理和刷新率

打印床中并非所有未熔化的粉末都可以无限期地重复使用。长时间暴露在热量下会使其降解。

为了保持零件质量,需要“刷新率”,这意味着一定比例的旧粉末必须与新的原始粉末混合用于下一次打印。这增加了材料成本和浪费。

了解权衡:机械和热问题

SLS工艺的热性质引入了在设计和生产过程中必须考虑的机械挑战。

翘曲和收缩

由于烧结零件从高温冷却,它们容易收缩和翘曲。这对于大型扁平零件尤其成问题。

经验丰富的操作员必须仔细调整零件在构建体积中的方向,以最大程度地减少这些热应力并确保尺寸精度。

后处理是不可避免的

SLS零件从打印机中取出后永远不能直接使用。第一步是“去粉”,即从周围的粉末块中取出零件。

接下来是用压缩空气或喷砂清洗,以去除所有残留粉末。对于许多应用,零件还需要额外的步骤,如染色、蒸汽平滑以获得密封表面或喷漆。

为您的目标做出正确选择

关键在于将SLS的已知局限性与您项目的不可协商要求对齐。

- 如果您的主要关注点是功能强度和几何复杂性:颗粒状表面是次要的权衡,可以生产耐用、复杂的零件,如外壳、活页铰链或互锁组件,而无需支撑结构。

- 如果您的主要关注点是高保真细节和光滑表面:SLA或PolyJet等技术是更好的选择,因为SLS无法直接从打印机中匹配它们的分辨率或表面质量。

- 如果您的主要关注点是低成本快速原型制作:FDM打印提供更低的入门成本和更广泛的经济材料,适用于早期设计验证。

了解这些局限性使您能够将SLS作为一种强大的工业工具用于正确的应用,而不是一种通用解决方案。

总结表:

| 局限性 | 描述 |

|---|---|

| 表面光洁度 | 固有的颗粒状、多孔纹理;分辨率低于树脂基方法。 |

| 材料选择 | 主要限于尼龙(PA 12、PA 11);与FDM/SLA相比范围狭窄。 |

| 成本和运营 | 机器、能源和材料成本高昂;需要仔细的粉末管理。 |

| 尺寸精度 | 由于热过程容易翘曲和收缩;需要专业的零件定位。 |

| 后处理 | 强制去粉和清洁;不能直接从打印机中使用。 |

需要无需支撑结构的耐用、复杂零件?

尽管SLS有其局限性,但它是一种无与伦比的技术,可以生产具有复杂几何形状的坚固、功能性原型和最终用途零件。

KINTEK专注于实验室设备和耗材,服务于实验室需求。我们的专业知识可以帮助您权衡增材制造的利弊,选择适合您特定应用的技术,确保最佳性能和成本效益。

让我们讨论您的项目要求,为您找到最佳解决方案。立即联系我们的专家!

图解指南