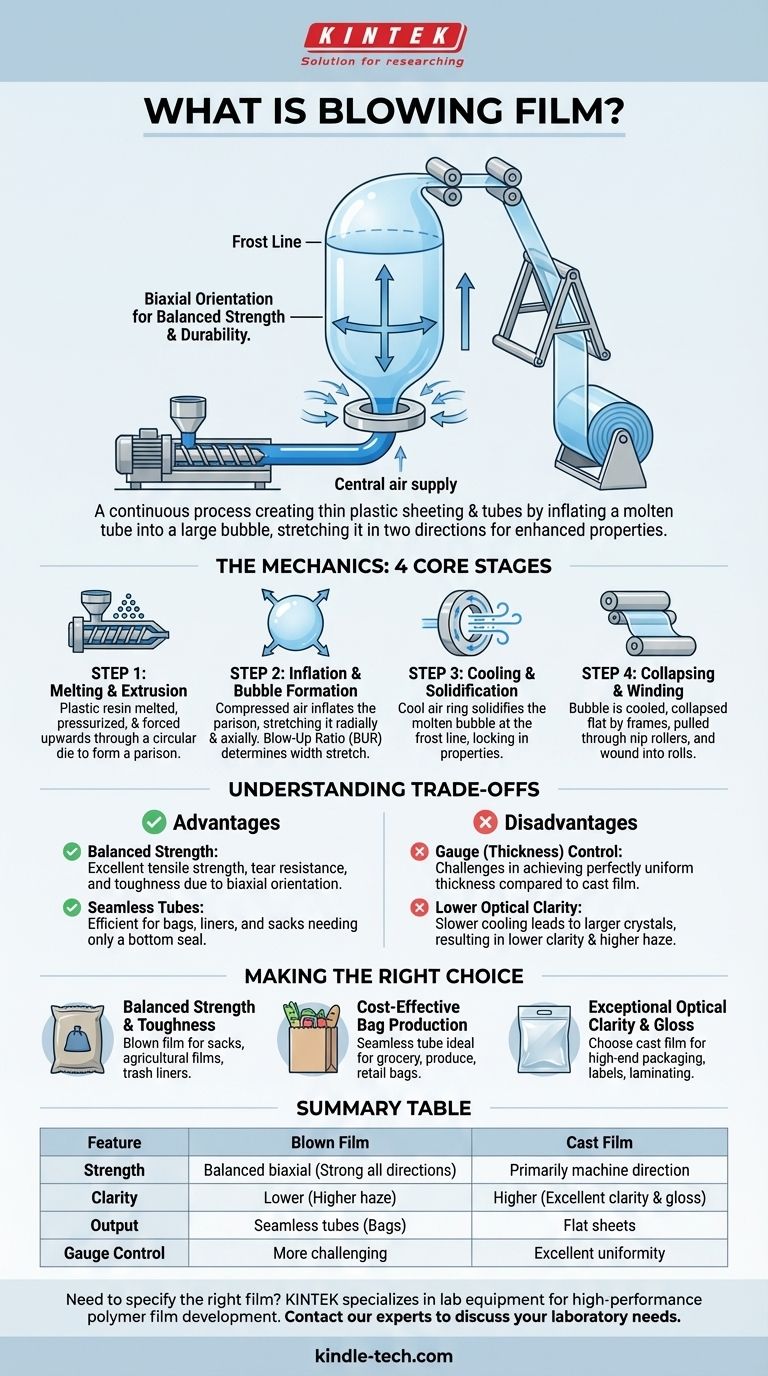

吹膜(Blowing film),在技术上称为吹塑薄膜挤出,是一种连续制造工艺,用于生产薄塑料片材和管材。其工作原理是熔化塑料树脂,通过圆形模具将其垂直挤出形成一个厚管,同时向该管内注入空气,使其膨胀成一个大的、薄壁的气泡。然后,该气泡被冷却、压扁并卷绕成卷。

吹膜的核心目的不仅仅是制造塑料片,而是在两个方向上同时拉伸熔融的塑料。这种双向拉伸(biaxial orientation)产生了一种具有平衡机械性能的薄膜,使其在相同厚度下比其他方法制造的薄膜更坚固、更耐用。

吹膜工艺的力学原理

要理解为什么这种工艺被广泛使用,必须将其分解为核心阶段。每个步骤都是决定薄膜最终性能的控制点。

第一步:熔融和挤出

该过程从固体塑料颗粒(树脂)开始,通常是聚乙烯(LDPE、LLDPE、HDPE),将它们送入挤出机的机筒中。机筒内的一个旋转螺杆加热、熔化并加压塑料,确保其成为均匀、一致的流体。

然后,这种熔融塑料被向上推过一个圆形模具,以塑料管的形式出来,该管具有厚壁,称为型坯(parison)。

第二步:充气和气泡形成

当型坯离开模具时,压缩空气被注入管的中心。这种气压使管子膨胀,使其在径向(向外)和轴向(向上)上都被拉伸。

最终气泡直径与模具直径之比是一个关键参数,称为吹胀比(Blow-Up Ratio, BUR)。较高的BUR会导致横向(宽度)方向上有更多的拉伸。

第三步:冷却和固化

安装在模具上方的风环向气泡外部吹入大量冷空气。这个冷却过程使塑料固化,将其分子结构锁定到位。

熔融的透明气泡变成固体、略带朦胧的薄膜的点被称为霜线(frost line)。霜线的高度是影响薄膜清晰度、强度和韧性的关键变量。

第四步:压扁和卷绕

冷却后,气泡继续向上移动,在一个大型生产设施中可能高达数层楼高,然后通过一组压扁框架引导,将其轻轻压平成平坦的管状结构。

这个压扁的管子随后通过一组牵引辊,这些辊控制着整个过程的速度。最后,平坦的管子被卷绕到大卷轴上。它可以保持为管状,也可以沿着一侧或两侧进行分切,以形成一个或两个平坦的薄膜片材。

理解权衡

尽管吹塑薄膜挤出非常通用,但它并非适用于所有应用的理想解决方案。了解其局限性是做出明智决定的关键。

优势:平衡的强度

主要优势在于双向拉伸(biaxial orientation)。通过在两个方向上拉伸塑料,聚合物链相互交织,从而产生在机器方向和横向都具有出色拉伸强度、抗撕裂性和韧性的薄膜。

优势:无缝管材

该工艺自然形成无缝管材,使其成为生产仅需底部密封的塑料袋、内衬和包装袋的最有效方法。

劣势:厚度(Gauge)控制

与流延膜(Cast film,塑料挤出到冷却辊上)相比,吹膜在厚度变化方面有更大的倾向。在整个薄膜宽度上实现完全均匀的厚度是一个重大的技术挑战。

劣势:较低的光学清晰度

吹膜过程中较慢的冷却速率允许塑料中形成更大的晶体结构,这会散射更多的光。因此,所得薄膜的光学清晰度和光泽度通常低于流延膜。

根据目标做出正确选择

选择正确的制造工艺完全取决于薄膜的最终用途要求。

- 如果您的主要重点是平衡的强度和韧性: 吹膜是重型包装袋、农业薄膜和垃圾桶内衬等应用的明确选择。

- 如果您的主要重点是具有成本效益的袋子生产: 吹膜工艺形成的无缝管材在制造杂货袋、农产品袋和其他零售袋方面是无与伦比的。

- 如果您的主要重点是卓越的光学清晰度和光泽度: 您应该选择流延膜,它更适合高端软包装、标签和层压应用。

通过了解吹膜工艺如何产生其独特的性能,您可以更好地指定平衡性能、成本和美观性的正确材料,以满足您的特定需求。

总结表:

| 特性 | 吹膜 | 流延膜 |

|---|---|---|

| 强度 | 平衡的双向拉伸(各个方向都很强) | 主要为机器方向的强度 |

| 清晰度 | 较低(雾度较高) | 较高(出色的清晰度和光泽度) |

| 产出 | 无缝管材(最适合袋子) | 平坦片材 |

| 厚度控制 | 均匀控制更具挑战性 | 均匀性极佳 |

需要为您的应用指定合适的薄膜吗? 吹膜工艺非常适合制造坚固耐用的塑料片材和用于袋子和内衬的无缝管材。在 KINTEK,我们专注于提供开发和测试高性能聚合物薄膜所需的实验室设备和耗材。无论您从事研发还是质量控制,我们的解决方案都能帮助您实现强度、清晰度和成本效益的完美平衡。立即联系我们的专家,讨论您的实验室需求以及我们如何支持您的项目。

图解指南