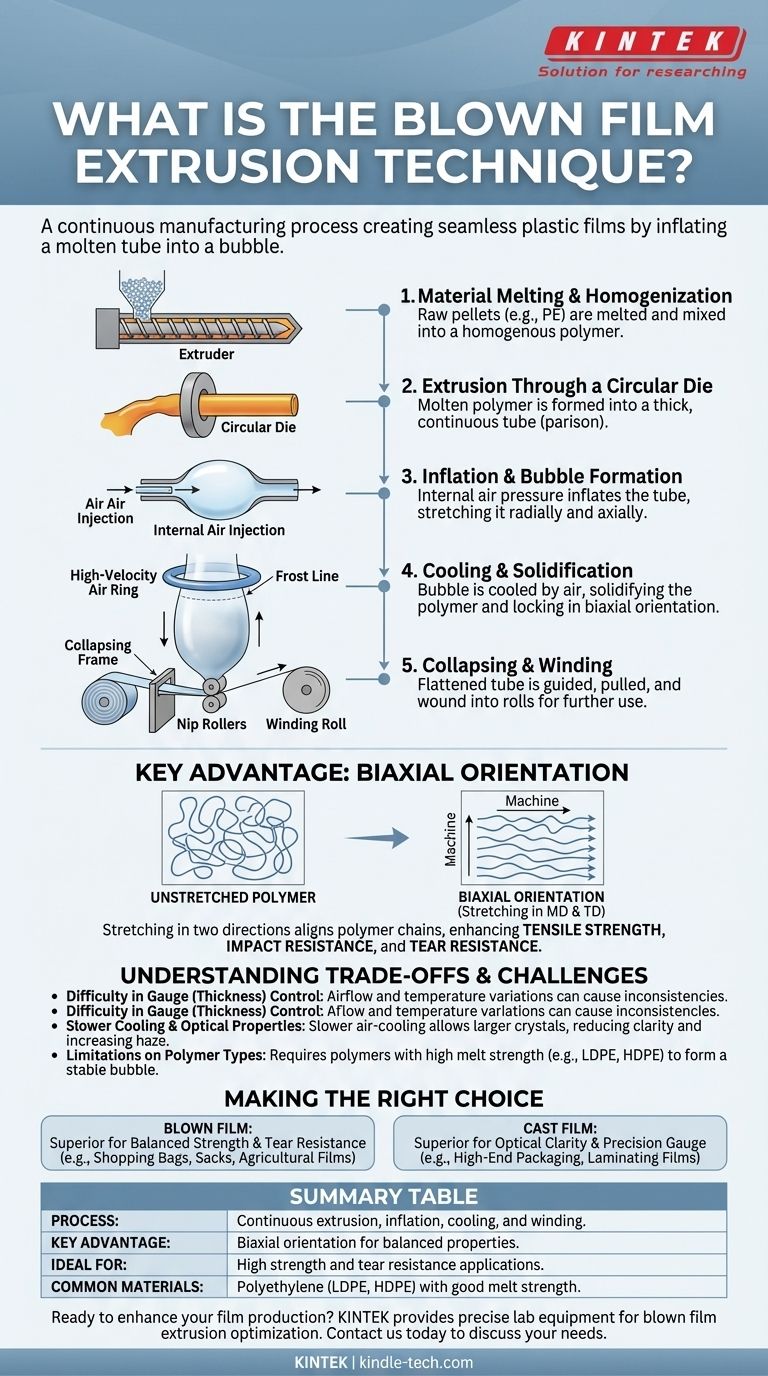

在制造业中,吹膜挤出是一种连续工艺,用于生产无缝塑料薄膜。它涉及将热塑性材料熔化,通过环形模具将其挤压成厚管,并同时用空气将该管吹胀成一个大型薄壁气泡。然后将该气泡冷却、压扁并卷绕到卷筒上。

这种方法的关键优势在于它同时在两个方向上拉伸塑料——径向和轴向。这种双向拉伸使聚合物链对齐,与其它工艺相比,生产出的薄膜具有平衡、卓越的机械性能,如强度和抗撕裂性。

吹膜工艺的循序渐进

要了解吹膜的独特性能,必须将其从原材料到成品的整个过程可视化。整个过程垂直进行,通常在几层楼高的塔中完成。

步骤1:材料熔化和均质化

该过程始于将原始塑料颗粒(通常是聚乙烯(PE)等聚烯烃)从料斗送入挤出机的机筒。机筒内的旋转螺杆输送、加热并熔化塑料,形成均匀的熔融聚合物。

步骤2:通过环形模具挤出

然后将这种熔融塑料通过环形模具挤出。模具将材料形成一个厚壁的连续熔融聚合物管,这被称为型坯。

步骤3:充气和气泡形成

当管子离开模具时,空气通过模具中的开口注入其中心。这种内部气压使熔融管充气,就像一个长而连续的气球。此步骤使薄膜在周向(径向)和行进方向(轴向)上都得到拉伸。

步骤4:冷却和固化

气泡向上移动,由安装在模具顶部的高速气环持续冷却。聚合物固化的点称为霜线——您通常可以看到它从透明到模糊的过渡。冷却将聚合物分子锁定在其双向拉伸状态。

步骤5:压扁和卷绕

冷却后,气泡通过一个压扁架引导,该压扁架小心地将管子压平。然后将压平的管子通过夹辊,最后卷绕到大卷筒上,以进行后续加工,例如印刷或制袋。

为什么双向拉伸是关键优势

简单地给气泡充气是吹膜获得其最重要特性的原因。这是一个直接影响最终产品性能的概念。

对分子结构的影响

如果没有拉伸,聚合物链是随机卷曲的。充气过程中的双向拉伸迫使这些链在机器方向(MD)和横向(TD)上对齐。这种有组织的结构就是我们所说的双向拉伸。

由此产生的材料特性

这种分子排列显著增强了薄膜的物理性能。它使材料更加平衡,在所有方向上都具有更高的拉伸强度、抗冲击性和抗撕裂性,使其成为需要耐用性的应用(如购物袋或重型袋)的理想选择。

了解权衡和挑战

尽管功能强大,但吹膜工艺并非没有其复杂性和局限性。客观性要求承认其他方法可能更优越的地方。

厚度控制的难度

与流延膜挤出相比,吹膜在整个气泡宽度上保持完美均匀的薄膜厚度更具挑战性。气流和温度变化可能导致轻微的厚度带或不一致。

较慢的冷却速度和光学性能

空气冷却过程明显慢于流延膜中使用的冷辊淬火。这种较慢的冷却允许聚合物中形成更大的晶体结构,这会降低薄膜的透明度并增加其雾度。

聚合物类型的限制

该工艺需要具有足够熔体强度的聚合物才能形成稳定的气泡而不塌陷。这就是为什么该技术主要由低密度聚乙烯(LDPE)和高密度聚乙烯(HDPE)等材料主导,而熔体强度低的材料不适用。

为您的目标做出正确选择

吹膜与其他工艺(如流延膜)之间的选择完全取决于您产品的最终用途要求。

- 如果您的主要关注点是平衡的强度和抗撕裂性:吹膜是购物袋、建筑薄膜和农用薄膜等应用的卓越选择,在这些应用中耐用性至关重要。

- 如果您的主要关注点是卓越的光学透明度和精确的厚度控制:您应该考虑流延膜挤出,它更适用于高端包装覆膜和层压薄膜。

- 如果您的主要关注点是生产无缝管:吹膜是唯一实用的方法,因为它自然地形成连续管,非常适合制作只有底部密封的袋子。

最终,理解充气过程与由此产生的分子取向之间的关系是有效利用这项技术的关键。

总结表:

| 关键方面 | 详情 |

|---|---|

| 工艺 | 熔融塑料管的连续挤出,充气成气泡,然后冷却并卷绕。 |

| 主要优势 | 双向拉伸(在两个方向上拉伸)以获得平衡的机械性能。 |

| 适用于 | 需要高强度和抗撕裂性的应用(例如,袋子、麻袋、农用薄膜)。 |

| 常用材料 | 聚乙烯(LDPE、HDPE)和其它具有良好熔体强度的聚合物。 |

准备好通过卓越的强度和耐用性来提升您的薄膜生产了吗?

吹膜工艺是制造高性能塑料薄膜的关键。在 KINTEK,我们专注于提供开发、测试和优化吹膜挤出工艺所需的精确实验室设备和耗材。无论您是研究新材料还是确保质量控制,我们的解决方案都能帮助您为目标应用实现性能的完美平衡。

立即联系我们,使用下面的表格讨论我们如何支持您实验室在聚合物加工和薄膜分析方面的特定需求。

图解指南

相关产品

- 实验室塑料PVC压延拉伸薄膜流延机用于薄膜测试

- 实验室用防裂压模

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压蒸汽灭菌器 液体显示自动型立式压力蒸汽灭菌器

- 实验室筛分机和筛分设备