简而言之,机械压力锻造是一种高速制造工艺,它利用飞轮驱动的滑块在一个快速的冲程中将加热的金属工件成形。与锤击的重复敲击不同,机械压力机在一个连续的运动中施加其力,将金属挤压成闭合模具的形状。该方法以其速度、精度和可重复性而闻名。

要理解的核心原则是,机械压力锻造牺牲了锤锻的蛮力灵活性或液压机可控的挤压能力,以换取一个主要优势:无与伦比的生产速度和一致性。它是大规模生产高精度部件的明确选择。

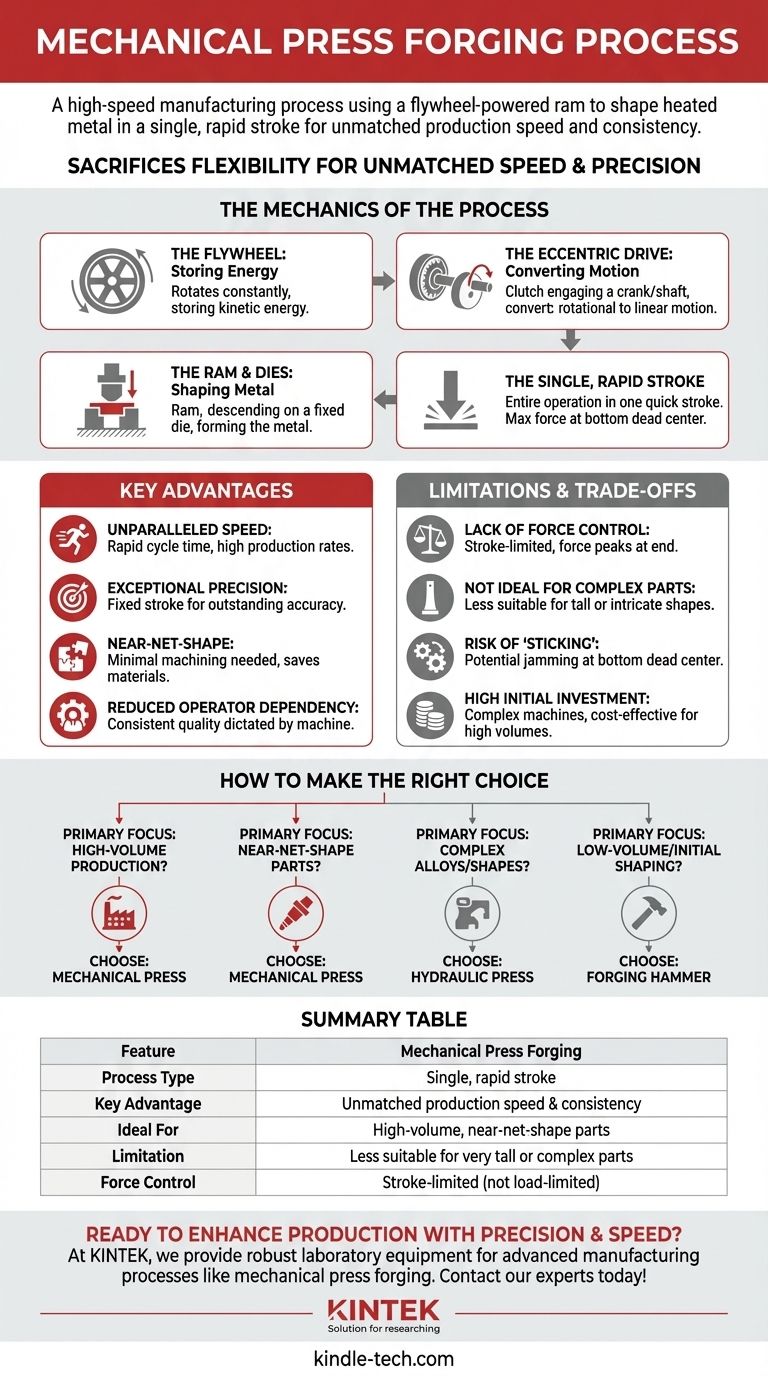

工艺的机械原理

从本质上讲,机械压力机是一种旨在以极高的效率将旋转能转换为线性力的机器。该过程是机械工程的杰作,依赖于几个关键部件的完美同步工作。

飞轮:储存能量

该过程始于一个由电动机保持旋转的大型、沉重的飞轮。这个持续旋转的轮子充当机械电池,储存大量的动能。

偏心驱动:转换运动

当操作员启动一个循环时,离合器接合,将旋转的飞轮连接到偏心曲柄或轴上。该机构巧妙地将飞轮的连续旋转运动转换为滑块单次、强大、上下的线性运动。

滑块和模具:成形金属

滑块容纳着硬化钢模具的上半部分。模具的下半部分固定在压力机床上。将加热的、可塑的工件放置在下模上,滑块下降,迫使金属流动并完全填充模具型腔。

单次快速冲程

其定义特征是整个锻造操作在一次快速冲程中完成。压力机在冲程的非常底部(一个称为“下死点”的瞬间)施加预定的能量和力,此时施加的力最大。

机械压力机的关键优势

选择机械压力锻造是出于对规模化效率和精度的需求而做出的战略决策。对于正确的应用而言,其优势是明显且重要的。

无与伦比的生产速度

快速的循环时间——每个零件一次冲程——使机械压力机成为最快的锻造方法。这使得生产率极高,通常每小时可生产数千个零件。

卓越的可重复性和精度

由于滑块具有固定的冲程长度,它每次都会在完全相同的位置停止。这使得一个零件到下一个零件的尺寸精度和一致性非常出色,这是锤锻等依赖操作员的方法难以实现的。

近净形成形锻件

高精度使得生产近净形成形零件成为可能。这些部件的锻造成形尺寸非常接近最终尺寸,因此只需要很少的二次加工,从而节省了大量的时间、材料浪费和成本。

减少对操作员的依赖

尽管仍需要熟练的监督,但与锤锻相比,该过程对操作员的个人技能和判断的依赖性要低得多。机器固有的一致性决定了最终零件的质量。

了解权衡和局限性

没有一种工艺适用于所有情况。机械锻造的优势受到一套特定的局限性的平衡,了解这些局限性至关重要。

缺乏力控制

压力机的力在整个冲程中不是恒定的;它仅在末端达到峰值。该过程是受冲程限制的,而不是受载荷限制的。这意味着您不能在设定的时间段内施加特定的吨位,这是液压机所具备的能力。

不适合复杂或高大零件

固定的、相对较短的冲程使机械压力机不太适合锻造非常高大或复杂的部件。单次快速挤压可能没有足够的时间让金属流入深或复杂的模具型腔。

“卡死”的风险

由于最大能量在冲程底部耗尽,如果工件过大、过冷或放置不当,压力机有卡住或“抱死”的风险。这可能导致严重的停机时间和对机器的潜在损坏。

高昂的初始投资

机械压力机是复杂的、巨大的机器,代表着大量的资本投资。它们的成本通常只有通过利用其速度的大批量生产才能证明是合理的。

如何做出正确的选择

选择正确的锻造方法取决于将工艺能力与您的特定生产目标相结合。

- 如果您的主要重点是大批量生产: 机械压力锻造无与伦比的速度和自动化使其成为明确且优越的选择。

- 如果您的主要重点是制造近净形成形零件以最大限度地减少加工: 机械压力机卓越的可重复性和尺寸精度是其最大的优势。

- 如果您的主要重点是锻造复杂合金或高度复杂的形状: 具有缓慢且受控挤压的液压机可能是更好的技术解决方案。

- 如果您的主要重点是小批量生产或大型锭的初始成形: 锻锤的多功能性和较低的模具成本可能更合适。

最终,机械压力锻造是现代制造业的引擎,它以无与伦比的生产速度和精度换取了操作灵活性。

摘要表:

| 特征 | 机械压力锻造 |

|---|---|

| 工艺类型 | 单次快速冲程 |

| 主要优势 | 无与伦比的生产速度和一致性 |

| 最适合 | 大批量、近净形成形零件 |

| 局限性 | 不太适合非常高大或复杂的零件 |

| 力控制 | 受冲程限制(不受载荷限制) |

准备好用精度和速度提升您的生产线了吗?

在 KINTEK,我们专注于提供强大的实验室设备和耗材,以支持机械压力锻造等先进制造工艺。无论您是在研发、质量控制还是工艺优化方面,我们的解决方案都有助于确保材料的完整性和生产效率。

让我们讨论 KINTEK 如何支持您的实验室和生产目标。立即联系我们的专家,找到满足您需求的正确设备!

图解指南