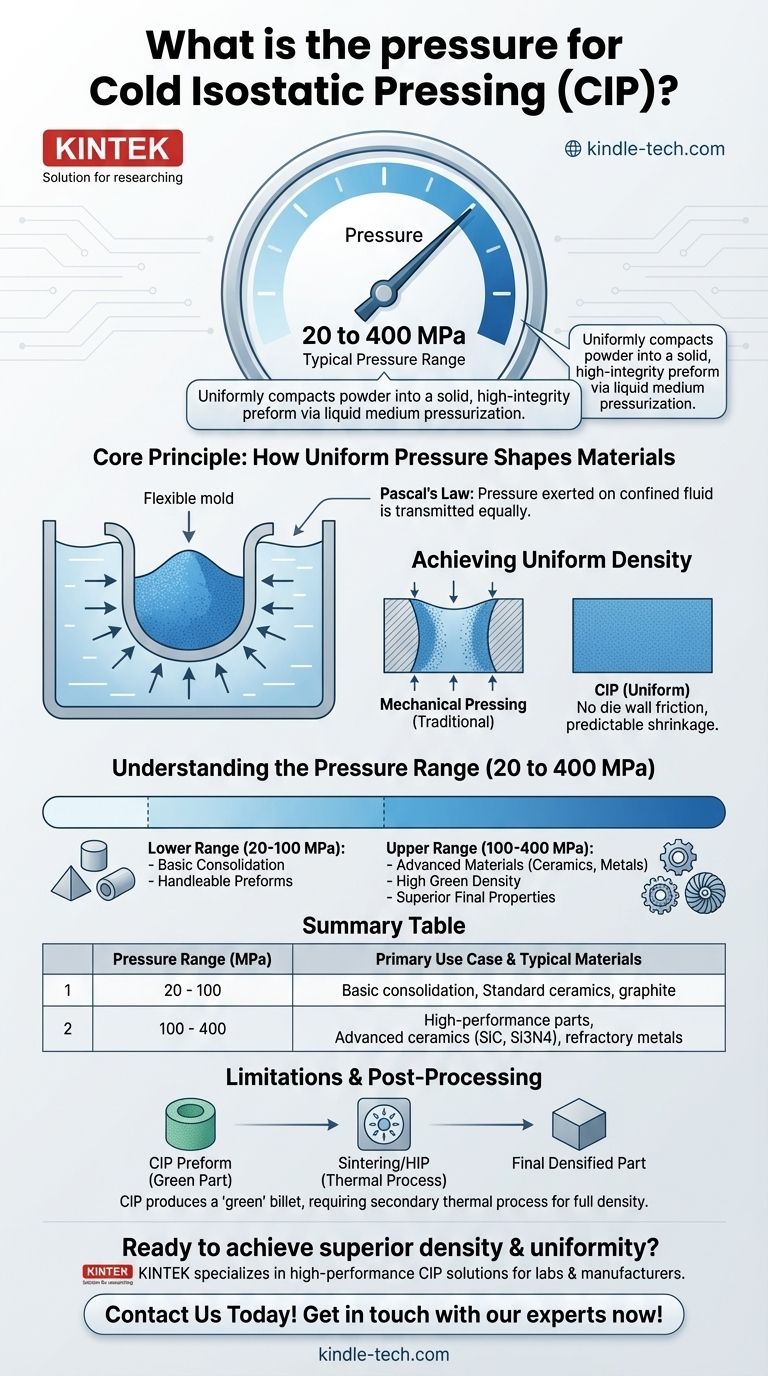

冷等静压 (CIP) 的典型压力范围在 20 至 400 MPa 之间。该过程涉及将装有粉末的柔性模具浸入液体介质中,然后对液体加压,从而将粉末均匀地压实成坚固、高完整性的预成型件。

理解冷等静压的关键不仅在于高压,更在于压力的施加方式。通过使用液体,CIP 从所有方向施加完全均匀的力,制造出具有卓越密度和结构一致性的材料预成型件,这是传统机械压制难以实现的。

核心原理:均匀压力如何塑造材料

冷等静压利用了流体动力学的基本原理——帕斯卡定律——该定律指出,施加在密闭流体上的压力会向所有方向均匀传递。这是其主要优势的来源。

流体介质的作用

该过程使用液体(通常是与缓蚀剂混合的水)作为传压介质。外部泵在坚固的腔室内部对该流体加压。

由于压力是通过液体传递的,柔性模具的每个表面都承受完全相同的力,从而消除了单轴(单向)压制中常见的压力梯度和内部应力。

实现均匀密度

这种均匀的压力施加是最终部件具有高度均匀密度的直接原因。

在机械压制中,与模具壁的摩擦会导致部件内部密度不均匀。CIP 完全避免了这种情况,从而在随后的烧结阶段产生可预测且均匀的收缩。

成型复杂和大型形状

由于“模具”是柔性模具,且压力是静水压的,因此 CIP 具有极高的通用性。它可以生产非常大的部件或具有复杂几何形状的部件,而这些部件使用刚性模具制造起来不切实际或不可能。

理解压力范围(20 至 400 MPa)

在此宽泛范围内使用的具体压力取决于所加工的材料和预成型件(通常称为“生坯”)所需的最终密度。

低端:基本固结

较低范围的压力(例如 20-100 MPa)足以固结要求不那么高的粉末,或者当主要目标是简单地制造一个可供进一步加工的生坯时。

高端:先进材料

对于压实非常坚硬或细小的粉末(如氮化硅和碳化硅等先进陶瓷),需要接近 400 MPa 的高压。

需要这种极端压力来克服颗粒间的阻力,并实现高“生坯密度”,这对制造高性能最终部件至关重要。

对最终产品的影响

较高的 CIP 压力直接带来完整性更高的预成型件。这些致密部件在烧制过程中表现出最小的变形或开裂,并在最终烧结状态下具有改善的机械性能、强度和耐腐蚀性。

实际应用和权衡

CIP 并非万能解决方案;它是一种专业工具,因其在粉末冶金和技术陶瓷中的特定优势而被选用。

CIP 加工的关键材料

该技术对于生产由以下材料制成的高质量部件至关重要:

- 先进陶瓷(碳化硅、氮化硅、碳化硼)

- 石墨和耐火材料

- 电绝缘体

- 耐火金属

何时选择 CIP 而非其他方法

当制造刚性压模的高昂初始成本无法证明其合理性时(例如,用于小批量生产或原型制作),通常会选择 CIP。对于传统压机而言过大或几何形状过于复杂的部件,它也是首选方法。

需要考虑的局限性

至关重要的是要了解,CIP 生产的是预成型件或“生坯”,而不是成品。压实的粉末具有良好的完整性,但尚未完全致密化。

几乎总是需要二次热处理工艺,例如烧结或热等静压 (HIP),以将颗粒粘合在一起,并实现最终所需的材料性能和完全密度。

为您的目标做出正确的选择

选择合适的压力和工艺完全取决于您的材料和最终用途要求。

- 如果您的主要重点是对标准粉末进行基本固结: 较低的压力范围可能足以且更具成本效益,以制造可操作的预成型件。

- 如果您的主要重点是生产高性能技术陶瓷: 需要高压 CIP 循环,以实现卓越最终性能所需的高生坯密度。

- 如果您的主要重点是经济高效的原型制作或成型大型、复杂形状: CIP 是理想的选择,因为它避免了刚性模具组的高成本和几何限制。

通过静水压施加压力,冷等静压使您能够制造出具有无与伦比均匀性的卓越材料预成型件。

总结表:

| 压力范围 (MPa) | 主要应用案例 | 典型材料 |

|---|---|---|

| 20 - 100 | 基本粉末固结,可操作的预成型件 | 标准陶瓷,石墨 |

| 100 - 400 | 高性能部件,高生坯密度 | 先进陶瓷 (SiC, Si3N4),耐火金属 |

准备在您的先进陶瓷或金属粉末中实现卓越的密度和均匀性吗?

在 KINTEK,我们专注于为实验室和制造商提供高性能的冷等静压解决方案。我们的专业知识确保您获得精确的压力控制,以制造出具有卓越结构一致性的高完整性预成型件。

立即联系我们,讨论我们的 CIP 设备和耗材如何增强您的材料加工并交付您所需的高质量成果。

图解指南