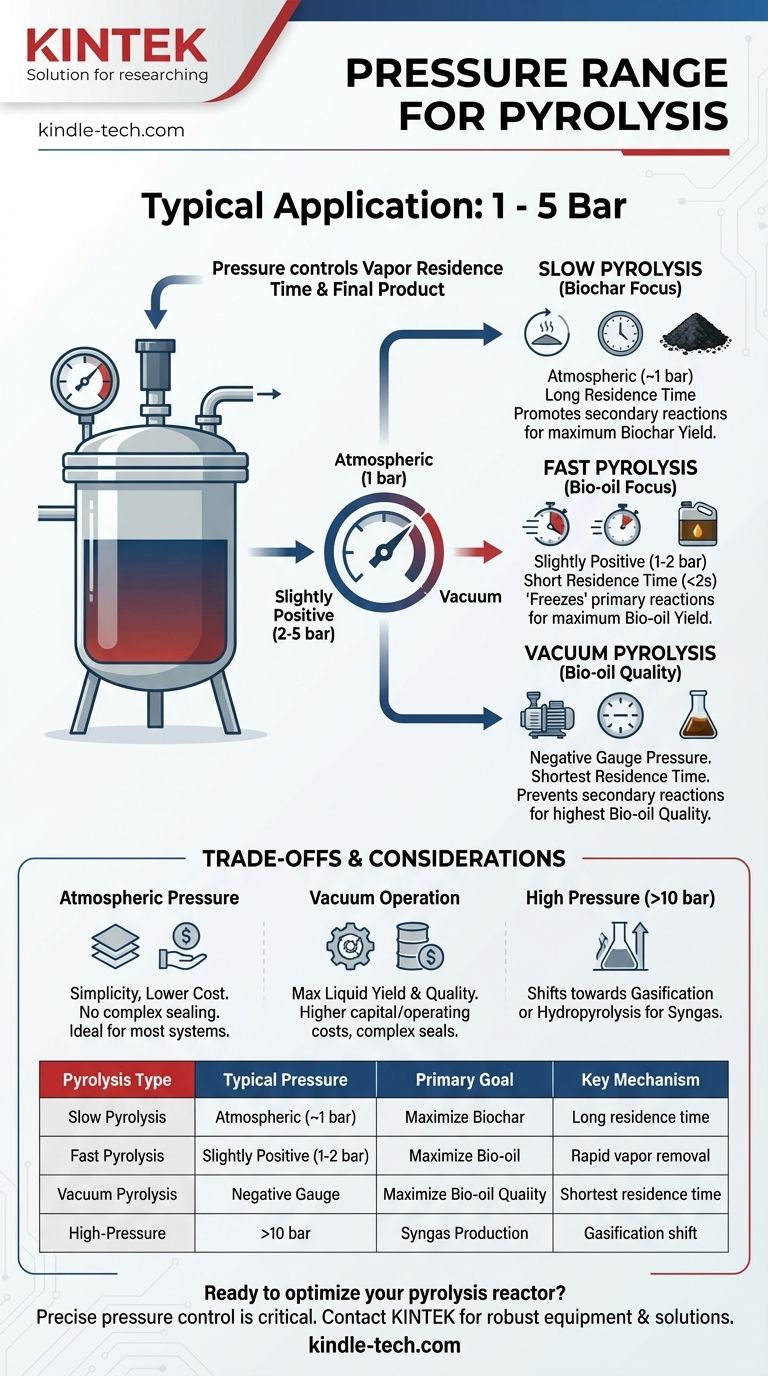

在大多数应用中,热解是在常压或接近常压的条件下进行的。 尽管存在用于特定结果的特殊高压或真空条件,但绝大多数热解过程(从慢速到快速)都在易于工程设计和管理的压力范围内运行,通常在 1 到 5 bar 之间(常压到轻微正压)。

关键的见解是,热解中的压力不是为了达到特定的高值或低值;它是一种用于控制蒸汽停留时间的工具。正是这种控制最终决定了最终产物是主要是生物炭、生物油还是气体。

为什么压力是一个关键控制参数

压力是热解中的三个关键控制因素之一,另外两个是温度和加热速率。其主要功能是影响生物质初始分解过程中产生的挥发性气体在热反应区内停留的时间。

蒸汽停留时间的作用

蒸汽停留时间是热解蒸汽在被冷凝或移除之前在反应器中停留的平均时间。

较高的操作压力会迫使这些蒸汽在反应器中停留更长时间。相反,在真空(负压)或高吹扫气流下操作会几乎立即将这些蒸汽抽出。

对产品收率的影响

该停留时间直接决定了最终的产品分布。

较长的停留时间(在大气压或更高压力下实现)允许发生二次反应,其中初始蒸汽进一步分解成不可冷凝的气体(如 CO、H₂)和二次炭。

较短的停留时间(通过真空或快速蒸汽移除实现)将反应“冻结”在初级分解阶段。这保留了可冷凝的蒸汽,最大限度地提高了液体生物油的收率。

不同热解类型的压力条件

最佳压力设置完全取决于所需的最终产品。

慢速热解(用于生物炭)

慢速热解通常在常压下进行。

这种条件,结合慢速加热速率,最大限度地延长了蒸汽停留时间。它会促进二次反应,将蒸汽裂解成更多的气体,最重要的是,将更多的碳沉积到固体部分上,从而最大限度地提高生物炭收率。

快速热解(用于生物油)

快速热解也在常压附近进行,通常带有轻微的正压(例如 1-2 bar)。

尽管压力是常压,但反应器设计用于极短的蒸汽停留时间(小于 2 秒)。轻微的正压有助于将蒸汽快速推离反应器并进入淬灭系统,从而防止二次反应并最大限度地提高生物油收率。

真空热解(生物油的特殊情况)

该方法在真空(负表压)下操作。

通过主动将蒸汽从反应区抽出,真空热解实现了最短的蒸汽停留时间。这是防止二次反应最有效的方法,通常比常压快速热解产生更高质量和数量的生物油。

理解权衡

选择操作压力需要平衡工艺效率与工程复杂性和成本。

常压操作

主要优点是简单和成本较低。设备不需要承受显著的压差,使反应器设计和密封更容易且更经济。它是大多数生物炭和许多生物油系统的默认选择。

真空操作

主要好处是最大限度地提高液体收率和质量。缺点是资本和运营成本明显更高。真空系统需要更复杂的反应器密封、坚固的结构和强大的真空泵,这增加了复杂性以及空气泄漏到系统中的风险。

高压操作

显著高于常压的压力(例如 >10 bar)从根本上改变了过程,使其向气化或加氢热解发展。这是一种不同的热化学状态,主要用于在催化剂和氢气存在下生产合成气或直接升级生物油。

根据您的热解目标匹配压力

您的目标产物决定了压力策略。

- 如果您的主要重点是最大限度地提高生物炭收率: 使用常压下的慢速热解以促进二次反应。

- 如果您的主要重点是最大限度地提高生物油收率: 使用接近常压的快速热解并快速淬灭蒸汽,或使用真空热解以获得尽可能高的质量和收率。

- 如果您的主要重点是生产合成气: 您正在从典型热解转向高压气化过程。

- 如果您的主要重点是简单性和低成本: 将您的系统设计为在常压下运行,这足以生产高质量的生物炭和生物油。

最终,压力是您用来引导反应器内化学路径并实现所需最终产品的控制杆。

摘要表:

| 热解类型 | 典型压力范围 | 主要目标 | 关键机制 |

|---|---|---|---|

| 慢速热解 | 常压 (~1 bar) | 最大限度提高生物炭 | 长时间的蒸汽停留时间以促进二次反应 |

| 快速热解 | 轻微正压 (1-2 bar) | 最大限度提高生物油 | 快速移除蒸汽以“冻结”初级反应 |

| 真空热解 | 负表压 | 最大限度提高生物油质量 | 最短的蒸汽停留时间 |

| 高压 | >10 bar | 合成气生产 | 将过程转向气化/加氢热解 |

准备好为最大限度地提高收率而构建或优化您的热解反应器了吗? 精确控制压力对于引导您的产品产出至关重要。在 KINTEK,我们专注于提供专为热解等苛刻的热化学过程设计的坚固实验室设备和耗材。无论您是开发新的生物油工艺还是扩大生物炭生产规模,我们的专业知识都可以帮助您选择满足您的压力和温度要求的正确组件。

立即联系我们的专家,讨论 KINTEK 的解决方案如何增强您的热解研发工作。

图解指南