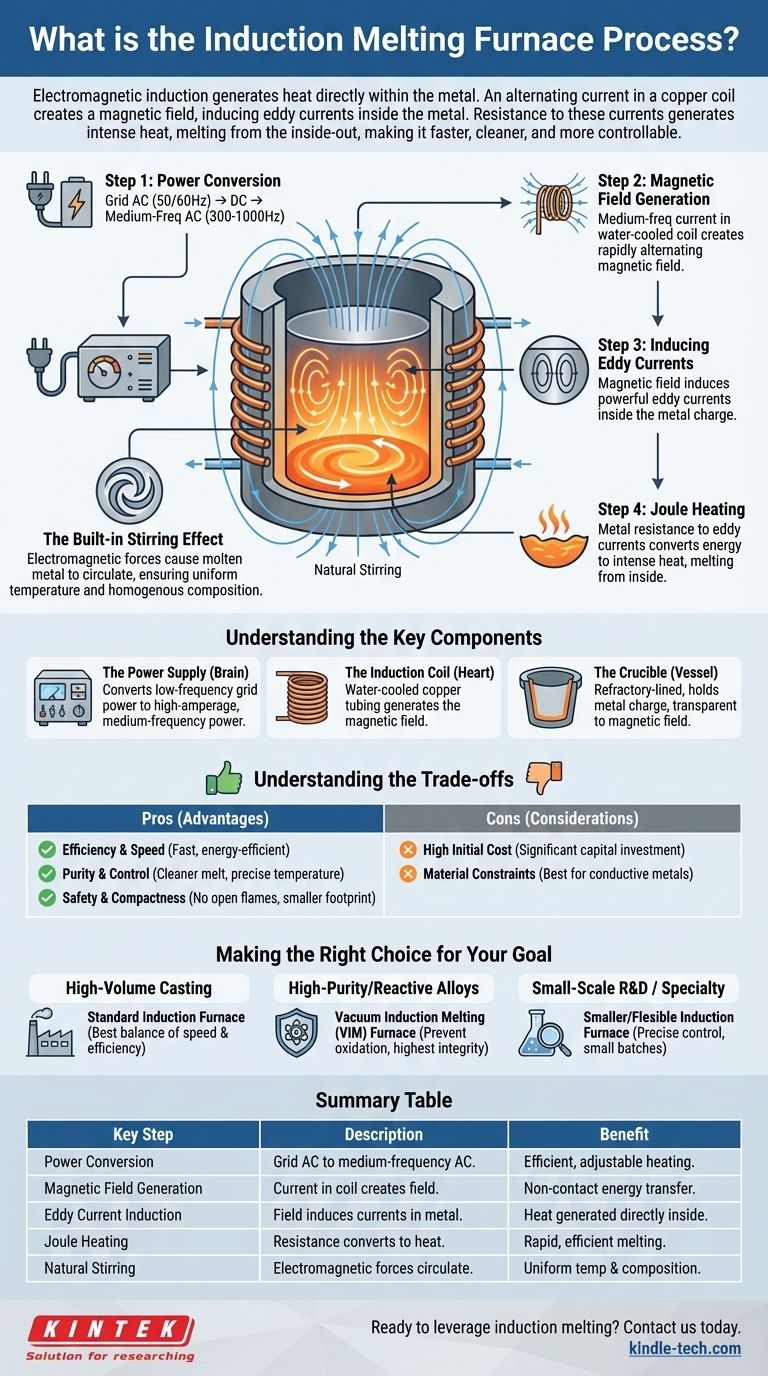

感应熔炼过程利用电磁感应原理直接在金属内部产生热量。交流电通过铜线圈,产生强大且快速反转的磁场。该磁场在金属炉料内部感应出强大的电流,即涡流,金属自身对这些电流的电阻会产生强烈的热量,使其在没有任何火焰或加热元件直接接触的情况下熔化。

与从外向内加热材料的传统熔炉不同,感应炉利用磁场产生内部电流,使金属从内向外熔化。这一根本性差异使该过程显著更快、更清洁、更易于控制。

核心原理:从电能到熔融金属

整个过程是一系列能量转换,旨在实现最高效率。每一步在将电网电力转化为熔炼所需的热量方面都起着关键作用。

步骤1:功率转换

该过程始于电网提供的标准三相、低频(50/60Hz)交流电(AC)。专用电源首先将此交流电转换为直流电(DC)。

然后,它将直流电转换回单相、中频交流电,通常在300Hz到1000Hz之间。这种可调谐的中频电流是高效感应加热的关键。

步骤2:产生磁场

这种经过工程设计的中频电流被馈入感应线圈,该线圈通常由空心铜管制成。当电流流过线圈时,它会在线圈内部坩埚所在的空间中产生强大且快速交变的磁场。

步骤3:感应涡流

磁场穿过放置在坩埚内的金属炉料。根据法拉第电磁感应定律,变化的磁场在金属内部感应出强大的圆形电流——称为涡流。

金属炉料实质上成为变压器的次级线圈,而感应线圈则充当初级线圈。

步骤4:焦耳加热

感应涡流流过金属,金属本身具有天然的电阻。这种电阻阻碍电流的流动,通过称为焦耳加热的过程将电能直接转化为热能。

由于这种热量是在金属内部产生的,因此熔化异常迅速且高效,对周围环境的热量损失极小。

内置搅拌效应

该过程的一个独特优势是其自然的搅拌作用。产生涡流的电磁力还会导致熔融金属移动和循环。

这种固有的搅拌确保熔体达到均匀的温度和均一的化学成分,这对于生产高质量合金至关重要。

了解关键组件

感应炉系统概念相对简单,由三个协同工作的主要组件组成。

电源

这是系统的“大脑”。它是一个复杂的固态单元,负责将低频电网电力转换为感应线圈所需的高电流、中频电力这一关键任务。

感应线圈

这是熔炉的“心脏”。它是一个精密缠绕的铜管线圈,用于产生磁场。它几乎总是水冷的,以散发流经其内部高电流产生的巨大热量。

坩埚

这是一个内衬耐火材料的容器,用于盛放金属炉料。它必须由能够承受极端温度且对磁场透明的材料制成,从而允许磁场穿过并与内部金属耦合。

了解权衡

虽然感应熔炼非常有效,但它涉及特定的优点和考虑因素,使其适用于某些应用而非其他应用。

优点:效率和速度

由于热量直接在材料内部产生,因此与依赖外部燃烧或加热元件的方法相比,该过程非常快速且节能。启动和熔化时间显著缩短。

优点:纯度和控制

没有燃烧副产品(如气体或烟灰)污染金属,从而产生更清洁的熔体。功率输入可以精确控制,从而实现准确的温度管理和卓越的冶金效果。

优点:安全性和紧凑性

没有明火或巨大的外部热源,创造了更安全、更凉爽的工作环境。熔炉本身也比同等容量的传统熔炉更紧凑。

缺点:初始成本高

与更简单的燃油炉技术相比,复杂的电源单元和精密设计的线圈代表着巨大的资本投资。

缺点:材料限制

感应熔炼对导电金属最有效。虽然非导电材料可以在导电(例如石墨)坩埚中熔化,但该过程是间接的且效率较低。

为您的目标做出正确选择

选择正确的熔炼技术完全取决于您的材料要求、生产规模和质量标准。

- 如果您的主要重点是标准金属(例如铁、钢、铝)的大批量铸造:标准中频感应炉在铸造操作的速度、效率和清洁度方面提供了最佳平衡。

- 如果您的主要重点是生产高纯度、活性合金(例如钛、镍基高温合金):真空感应熔炼(VIM)炉对于防止氧化和确保最高材料完整性至关重要。

- 如果您的主要重点是小规模研发或特种贵金属:更小、更灵活的感应炉可以精确控制小批量和独特合金,同时将材料损失降至最低。

最终,了解内部加热原理是利用感应熔炼技术精度、速度和清洁度的关键。

总结表:

| 关键步骤 | 描述 | 益处 |

|---|---|---|

| 功率转换 | 电网交流电转换为中频交流电。 | 实现高效且可调节的加热。 |

| 磁场产生 | 铜线圈中的电流产生交变磁场。 | 与金属进行非接触式能量传输。 |

| 涡流感应 | 磁场在金属内部感应出电流(涡流)。 | 热量直接在材料内部产生。 |

| 焦耳加热 | 金属电阻将电能转化为强烈的热量。 | 从内到外快速高效熔化。 |

| 自然搅拌 | 电磁力使熔融金属循环。 | 确保温度和成分均匀。 |

准备好在您的实验室或铸造厂利用感应熔炼的精度和效率了吗?

KINTEK专注于高性能实验室设备,包括专为速度、纯度和控制而设计的感应熔炼炉。无论您是从事研发、生产高纯度合金,还是大批量金属铸造,我们的解决方案都能帮助您以更清洁的熔体和显著的节能效果实现卓越的成果。

立即联系我们,讨论您的具体金属加工需求,并了解我们的技术如何提升您的运营。

图解指南