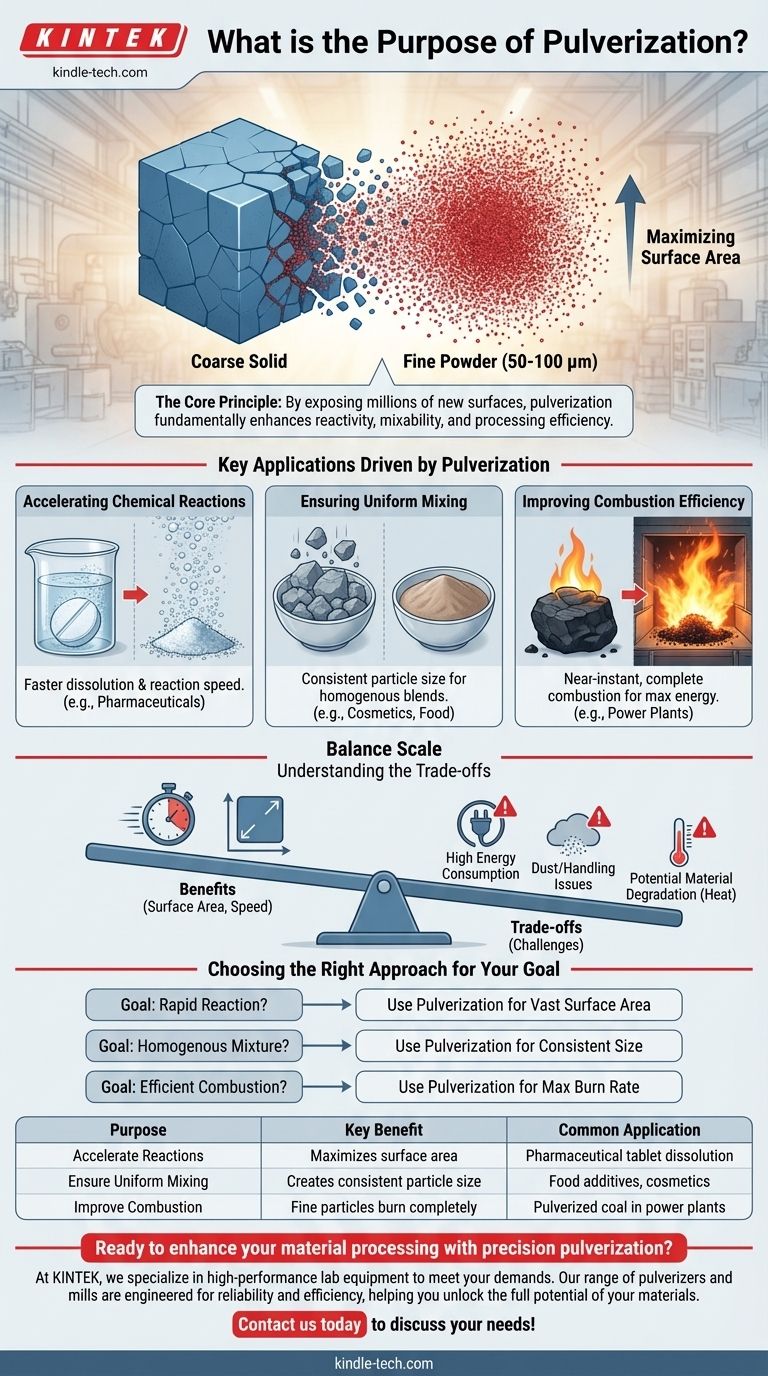

从本质上讲,粉碎是将固体材料还原成细粉的机械过程。此操作将粗大块状物研磨成小得多的颗粒,通常尺寸在50到100微米之间,以供工业或制药用途。

粉碎的真正目的不仅仅是使物体变小。它是一个战略性过程,旨在显著增加材料的总表面积,从而从根本上增强其反应性、可混合性和加工效率。

核心原理:最大化表面积

粉碎遵循一个简单的几何原理。当您将一个固体物体分解成更小的碎片时,您会暴露出新的表面,从而大大增加可用于物理和化学相互作用的总面积。

暴露的力量

想象一个单一的实心立方体。它只有六个面暴露在环境中。

现在,想象一下将同一个立方体切割成一百万个微小的立方体。虽然总体积保持不变,但您已经暴露了数百万个新表面。

为什么表面积很重要

几乎所有重要的过程——例如溶解、燃烧或反应——都发生在材料的表面。通过制造细粉,您可以为这些作用创造一个呈指数级增长的更大舞台,使它们更快、更彻底地发生。

由粉碎驱动的关键应用

增加表面积的好处在从能源生产到医疗保健的众多行业中都得到了利用。

加速化学反应

在化学中,反应速度通常受限于反应物接触的程度。粉末可以充分混合并几乎立即溶解,从而加速那些用固体块状物会很缓慢的反应。

这在制药领域至关重要,因为药片溶解的速度可以决定药物的有效性。

确保均匀混合

对于不同尺寸和密度的粗大材料,实现完美的均质混合几乎是不可能的。

将所有组分粉碎成相似的细颗粒尺寸,可以使它们均匀混合。这确保了化妆品、食品添加剂和混凝土等产品的一致质量。

提高燃烧效率

一大块煤从外向内燃烧缓慢且效率低下。

相比之下,吹入炉中的煤粉几乎像易燃气体一样。巨大的表面积使得燃烧几乎瞬间且完全,从而最大限度地提取发电厂的能量。

了解权衡

虽然功能强大,但粉碎并非普遍完美的解决方案。它涉及必须考虑的明确工程和操作权衡。

显著的能源消耗

将坚硬材料研磨成细粉是一个能源密集型过程。所需的机械设备笨重且消耗大量电力,这可能成为主要的运营成本。

材料处理挑战

细粉可能难以管理。它们会产生粉尘危害(可能具有爆炸性或健康风险),在料斗中流动性差,并且通常对水分敏感,这可能导致结块。

材料降解的可能性

粉碎过程中涉及的机械力和摩擦会产生热量。对于热敏材料,例如某些聚合物或复杂的有机化合物,这可能会改变或降解其化学性质。

为您的目标选择正确的方法

粉碎是实现特定结果的工具。评估您的主要目标是确定它是否是正确过程的关键。

- 如果您的主要重点是快速反应或溶解:粉碎对于创建实现最大速度和效率所需的大量表面积至关重要。

- 如果您的主要重点是均质混合:将组分还原成细粉是确保一致、均匀混合的最可靠方法。

- 如果您的主要重点是完全高效的燃烧:粉碎燃料对于最大化燃烧速率和提取最多能量至关重要。

最终,粉碎是一个变革性的过程,它改变了材料的物理形态,以释放其化学和物理潜力。

总结表:

| 目的 | 主要益处 | 常见应用 |

|---|---|---|

| 加速反应 | 最大化表面积以实现更快的化学相互作用 | 药物片剂溶解 |

| 确保均匀混合 | 创建一致的粒径以实现均质混合 | 食品添加剂、化妆品、混凝土 |

| 改善燃烧 | 细颗粒完全高效燃烧 | 发电厂的煤粉 |

准备好通过精密粉碎来增强您的材料加工了吗?

在 KINTEK,我们专注于高性能实验室设备和耗材,旨在满足您实验室的严格需求。无论您的目标是加速反应、确保均匀混合还是提高燃烧效率,正确的粉碎设备都是实现一致、高质量结果的关键。

我们的粉碎机和研磨机系列专为可靠性和效率而设计,帮助您释放材料的全部潜力。让我们的专家帮助您为您的特定应用选择理想的解决方案。

立即联系我们,讨论您的需求,了解 KINTEK 如何助力您的实验室取得成功!

图解指南