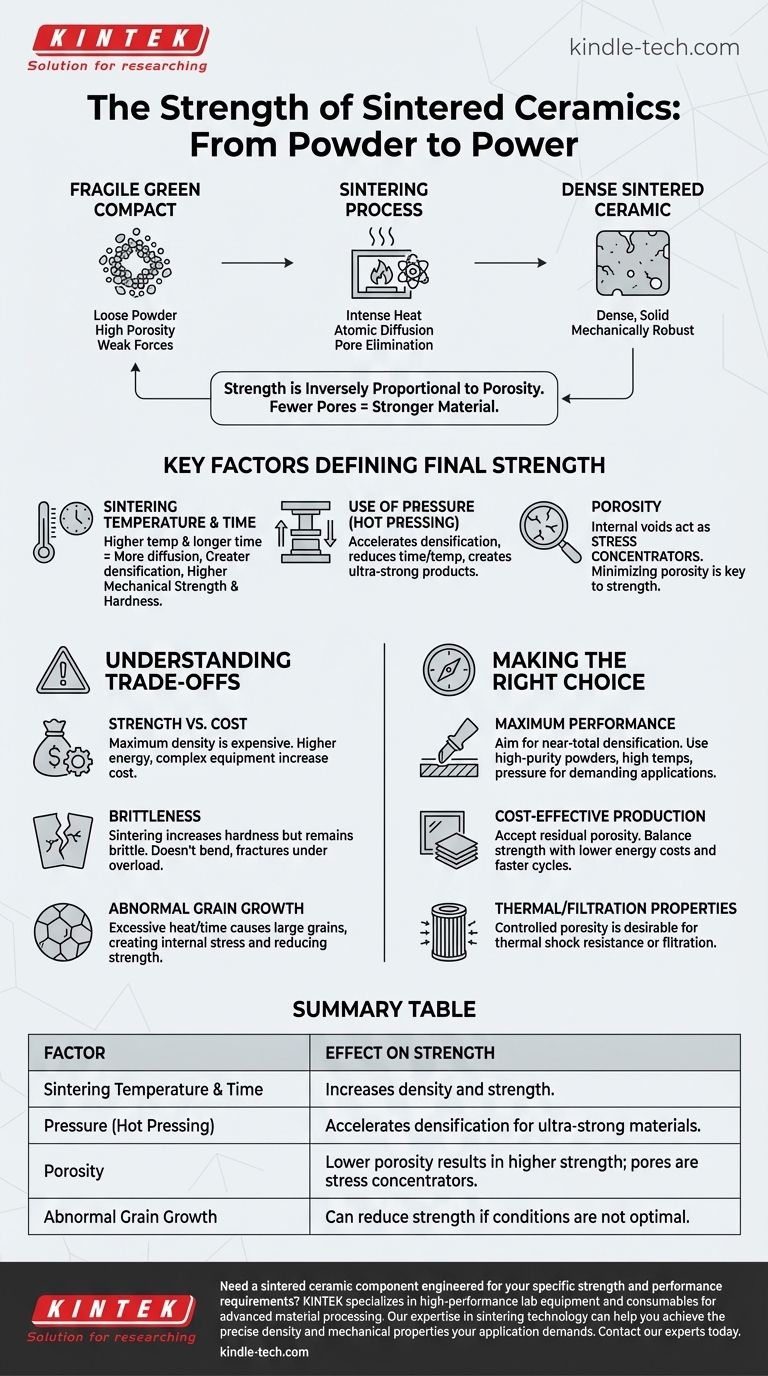

简而言之,烧结是赋予陶瓷卓越强度的过程。通过将压实的粉末加热到略低于其熔点的温度,单个颗粒会熔合在一起,将一个脆弱的物体转化为致密、坚固且机械性能良好的材料。这个过程大大减少了内部空隙,而这些空隙是未烧结陶瓷的主要弱点。

烧结陶瓷的强度不是一个固定值,而是其最终密度的直接结果。核心原理是强度与孔隙率成反比——内部孔隙越少,材料就越坚固。

从粉末到强大:烧结的目标

烧结是一种热处理,它将松散的颗粒集合(称为“生坯”)转化为一个连贯的固体块。其根本目标是消除这些颗粒之间的空隙。

“生坯”状态:脆弱的开始

在烧结之前,陶瓷粉末被压制成所需的形状。这个物体,称为生坯,极其脆弱。它仅通过颗粒之间微弱的机械力结合在一起,就像沙堡一样。

热量和原子扩散的作用

在烧结过程中,强烈的热量为原子提供了能量,使其在相邻颗粒的边界之间移动或扩散。这种原子运动会闭合它们之间的间隙(孔隙),导致颗粒熔合,整个物体收缩并致密化。

强度的敌人:孔隙率

孔隙是陶瓷最大的弱点。这些内部空隙充当应力集中器。当施加力时,应力会在孔隙边缘倍增,产生微观裂纹,这些裂纹会迅速扩展并导致整个部件失效。烧结通过最大限度地减少孔隙率来直接对抗这一点。

决定最终强度的关键因素

烧结陶瓷的最终强度并非偶然;它是通过在制造过程中仔细控制几个关键变量来设计的。

烧结温度和时间

更高的温度和更长的烧结时间可以实现更彻底的原子扩散。这导致更高的致密化、更低的孔隙率,从而获得更高的机械强度和硬度。纯氧化物陶瓷通常需要非常高的温度,因为扩散完全在固态下发生。

压力的使用

在加热过程中施加外部压力,这种技术称为热压,可以显著加速致密化。这种方法迫使颗粒更紧密地接触,减少了实现高密度、超强最终产品所需的时间甚至温度。

理解权衡

虽然烧结可以制造出极其坚固的材料,但该过程涉及每个工程师和设计师都必须考虑的关键权衡。

强度与成本

实现最大密度和强度是昂贵的。更高的温度、更长的炉内时间以及使用压力辅助烧结都会消耗大量能源并需要更复杂的设备,从而推高最终部件的成本。

脆性:陶瓷的固有特性

烧结极大地提高了陶瓷的硬度和抗压强度,但它没有改变其根本的脆性。与金属不同,烧结陶瓷在载荷下不会弯曲或变形;它们会断裂。高密度降低了断裂的可能性,但并不能消除风险。

异常晶粒生长的风险

如果烧结温度过高或时间过长,微观晶粒可能会过度长大。这种情况,称为异常晶粒生长,可能会自相矛盾地产生新的内部应力并降低材料的整体强度和断裂韧性。

为您的目标做出正确选择

最佳烧结策略完全取决于预期应用及其具体的性能要求。

- 如果您的主要关注点是最大机械性能:您必须通过使用高纯度粉末、高温以及可能采用压力辅助烧结来达到接近完全致密化,以制造用于切削工具或装甲等严苛应用的材料。

- 如果您的主要关注点是经济高效的大规模生产:您可以接受一定程度的残余孔隙率,用于陶瓷砖或卫生洁具等应用,在可接受的强度与降低能源成本和加快生产周期的需求之间取得平衡。

- 如果您的主要关注点是隔热或过滤:受控的孔隙率实际上是可取的,有意地牺牲最大机械强度以获得增强的抗热震性或特定的过滤特性。

通过理解这些核心原理,您可以精确地为烧结陶瓷指定或设计其预期用途。

总结表:

| 因素 | 对强度的影响 |

|---|---|

| 烧结温度和时间 | 更高的温度和更长的时间会增加密度和强度。 |

| 压力(热压) | 加速致密化以获得超强材料。 |

| 孔隙率 | 较低的孔隙率导致较高的强度;孔隙充当应力集中器。 |

| 异常晶粒生长 | 如果烧结条件不理想,可能会降低强度。 |

需要为您的特定强度和性能要求定制烧结陶瓷部件吗? KINTEK 专注于用于先进材料加工的高性能实验室设备和耗材。我们在烧结技术方面的专业知识可以帮助您实现应用所需的精确密度和机械性能。立即联系我们的专家,讨论我们如何支持您实验室的材料科学目标。

图解指南