简而言之,烧结件的强度不是一个单一的数值,而是一个经过高度工程化的结果。烧结组件的强度可以从中等强度到具有与锻造或铸造金属零件相媲美的机械性能。这种强度通过控制材料的最终密度、合金成分以及任何后续热处理来有意识地控制。

需要理解的核心原则是,烧结件的强度是设计选择的直接结果。它是所需机械性能与制造成本之间的一种权衡,几乎完全取决于从最终组件中去除多少孔隙率。

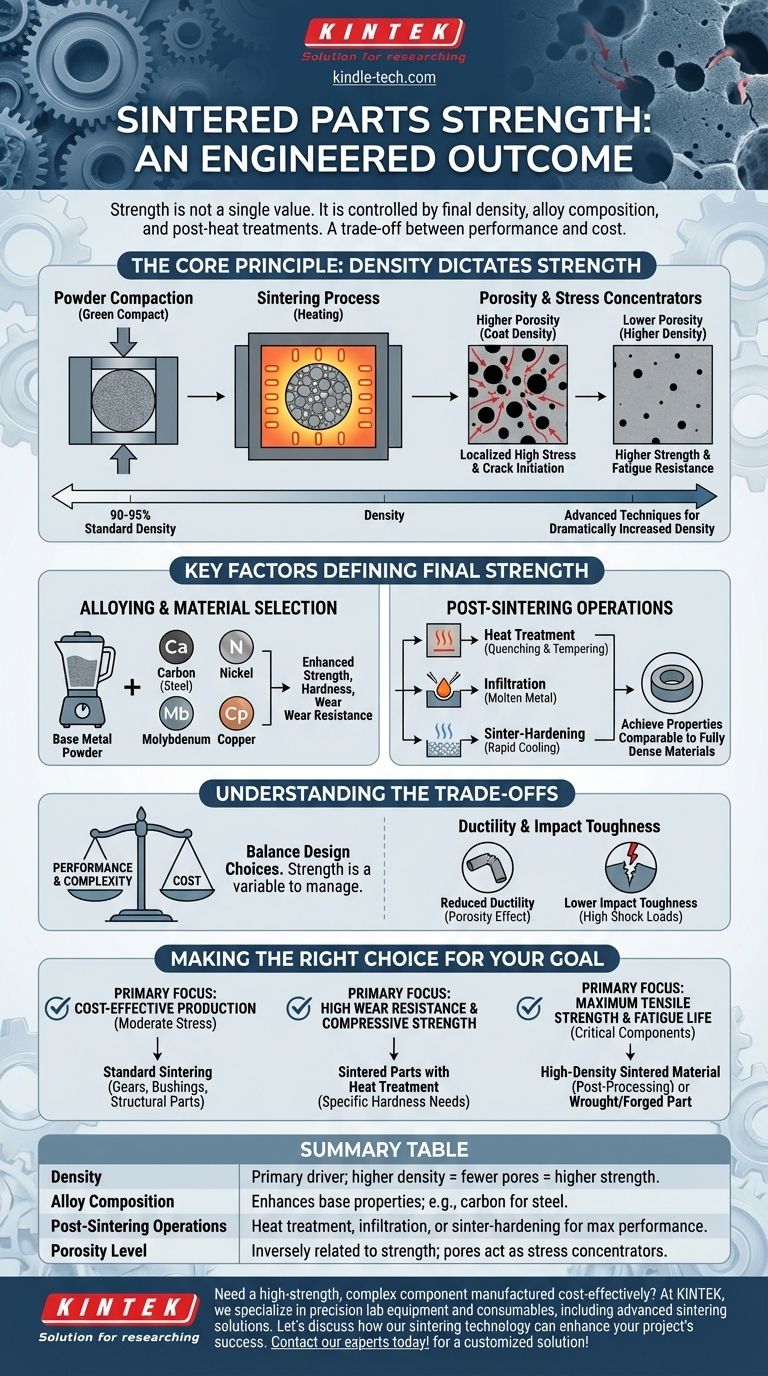

核心原则:密度决定强度

生产烧结件的粉末冶金工艺与熔化和铸造金属根本不同。这种差异是其主要优点和最重要考虑因素的来源:孔隙率。

什么是孔隙率?

烧结件最初是金属粉末,在巨大压力下被压实成所需的形状(“生坯”)。然后将该压坯在炉中加热,使粉末颗粒在不熔化的情况下熔合在一起。

由于颗粒是熔合而不是熔化,因此在它们之间会留下微观空隙或孔隙。孔隙率是零件总体积中这些空隙的度量。

密度-强度关系

烧结件的强度与其孔隙率水平成反比。孔隙率较高的零件在任何给定横截面中用于承受载荷的金属材料较少。

更重要的是,这些孔隙充当应力集中器。在载荷作用下,应力会流过孔隙周围,产生局部高应力点,从而引发裂纹。孔隙越少,组件就越坚固,抗疲劳性就越好。

实现更高密度

标准粉末冶金工艺通常生产的零件密度为理论最大值(完全固体金属)的90-95%。然而,可以使用先进技术和二次操作来显著提高密度,从而提高强度。

决定最终强度的关键因素

除了密度的基础作用外,还有另外两个因素用于设计烧结件的最终性能。

合金化和材料选择

与传统冶金一样,基础金属粉末可以与其他元素混合以形成特定的合金。

在铁粉中添加碳会产生钢。引入镍、钼或铜等元素可以显著增强最终烧结钢组件的强度、硬度和耐磨性。

烧结后操作

零件的性能在离开烧结炉后并未最终确定。可以使用几种二次工艺来实现与完全致密材料相当的性能。

主要操作包括:

- 热处理:淬火和回火等工艺可用于烧结钢,以显著提高硬度和强度。

- 渗透:零件的孔隙可以通过渗透熔点较低的熔融金属(如铜)来填充。这会增加密度、强度和耐压性。

- 烧结硬化:一种专门的工艺,在烧结后直接快速冷却零件,将两个步骤合二为一,以高效地实现高硬度和强度。

理解权衡

选择粉末冶金是一个工程决策,它平衡了性能、复杂性和成本。其强度不是限制,而是需要管理的变量。

强度与成本

烧结的主要优点是能够以最小的浪费和无需加工的方式,大批量生产复杂的近净形零件。

实现绝对最高的强度和密度需要额外的加工步骤(例如锻造烧结预成型件或使用热等静压),这会增加每个零件的成本。目标通常是设计一个足够坚固以满足其应用的零件,同时保留该工艺的成本优势。

延展性和冲击韧性

与完全致密的锻造或铸造等效件相比,即使在低水平下,固有的孔隙率也会降低烧结件的延展性(其在不断裂的情况下变形的能力)和冲击韧性。

这使得烧结件不太适合涉及非常高冲击载荷的应用,除非它们经过二次致密化处理。

为您的目标做出正确选择

要确定烧结件是否足够坚固,您必须将工艺能力与您的应用特定需求对齐。

- 如果您的主要重点是经济高效地生产具有中等应力的复杂零件:标准烧结是一个绝佳选择,为许多行业中的齿轮、衬套和结构组件提供了足够的强度。

- 如果您的主要重点是高耐磨性和抗压强度:烧结件,特别是经过热处理的烧结件,具有卓越的性能,并且可以根据特定的硬度要求进行定制。

- 如果您的主要重点是关键组件的最大拉伸强度和疲劳寿命:您必须指定高密度烧结材料,可能需要进行后处理,或者考虑锻造或铸造零件可能是更可靠的选择。

最终,将烧结视为一种灵活的制造工艺而不是单一材料,是利用其独特能力的关键。

总结表:

| 因素 | 在决定强度中的作用 |

|---|---|

| 密度 | 主要驱动因素;密度越高 = 孔隙越少 = 强度越高。 |

| 合金成分 | 增强基础性能;例如,碳用于钢,镍用于韧性。 |

| 烧结后操作 | 热处理、渗透或烧结硬化以实现最大性能。 |

| 孔隙率水平 | 与强度成反比;孔隙充当应力集中器。 |

需要经济高效地制造高强度、复杂组件?

在 KINTEK,我们专注于精密实验室设备和耗材,包括先进的烧结解决方案。我们的专业知识确保您的烧结件经过工程设计,具有最佳强度、耐用性和性能,可根据您的特定实验室或工业需求量身定制。

让我们讨论我们的烧结技术如何提升您的项目成功。 立即联系我们的专家 获取定制解决方案!

图解指南

相关产品

- 手动高温加热液压压机带加热板用于实验室

- 实验室材料与分析金相试样镶嵌机

- 高压应用用温等静压 WIP 工作站 300Mpa

- 带加热板的自动加热液压压机,用于实验室热压 25T 30T 50T

- 用于层压和加热的真空热压炉