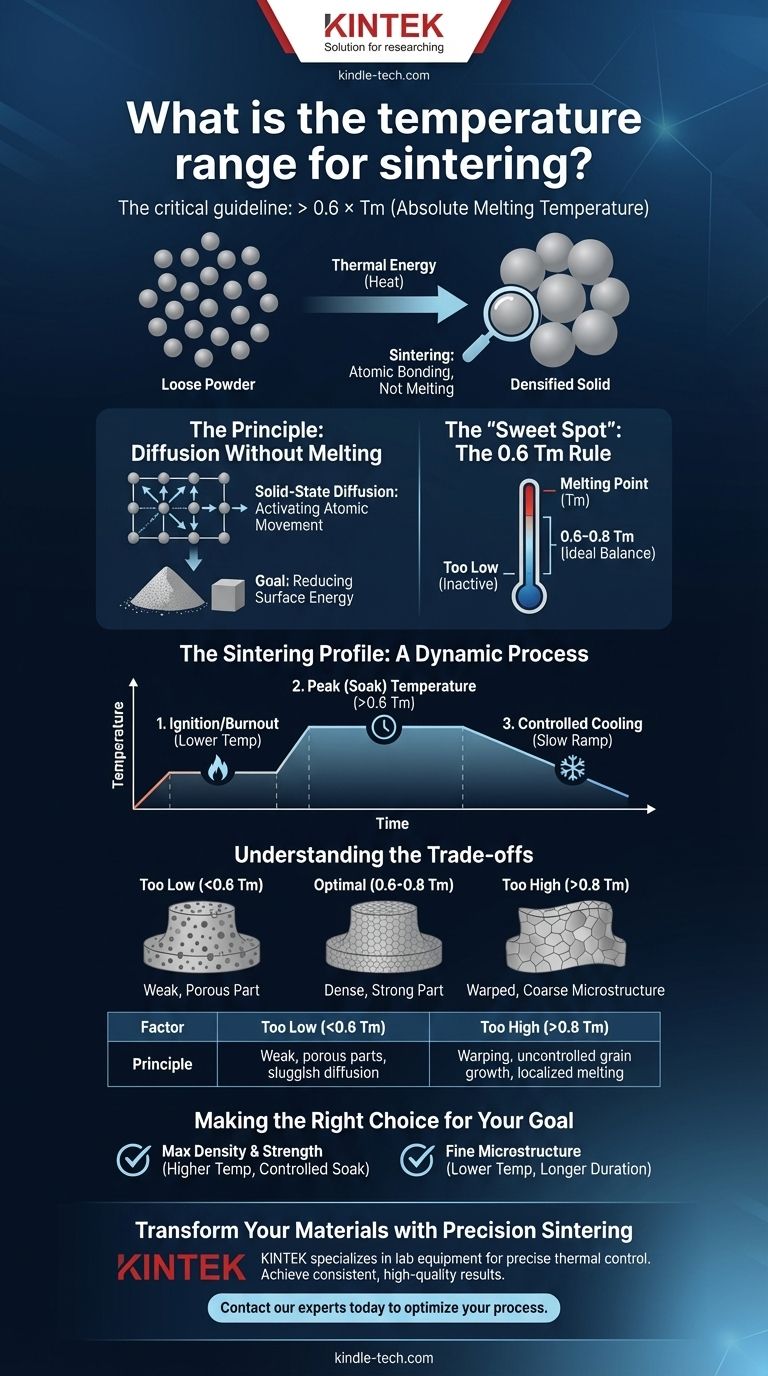

在材料科学中,烧结没有单一的温度范围,因为它完全取决于所加工的特定材料。关键的指导原则是烧结温度应高于材料的绝对熔点(Tm)的约0.6倍。这确保了原子具有足够的活动性以形成键合,而材料不会变成液体。

烧结不是关于熔化。它是一个热过程,利用精确控制的高温迫使固体颗粒粘合在一起,通过减小颗粒间的空隙来提高密度和强度。正确的温度是能有效激活这种原子运动,同时又不会引起变形或液化的温度。

原理:无熔化的扩散

烧结的工作原理是提供足够的热能使原子移动。这使得它们能够跨越单个粉末颗粒的边界移动,从而在微观层面上有效地将它们焊接在一起。

激活原子运动

热量为材料晶格内的原子提供了它们“跳跃”到另一个位置所需的能量。这个过程被称为固态扩散,是烧结的基本机制。如果没有足够的热量,原子将保持锁定状态,不会发生键合。

目标:降低表面能

一堆细粉末具有巨大的表面积。自然界中的所有系统,包括这种粉末压块,都在寻求更低的能量状态。通过粘合在一起并减小它们之间的间隙,颗粒极大地减小了它们的总表面积,从而形成了更稳定、能量更低的致密固体结构。

“最佳点”:0.6 Tm 规则

使用至少 0.6 Tm(通常高达 0.8 Tm)温度的经验法则是代表了理想的平衡。它足够热,可以实现快速的原子扩散,但仍安全地低于熔点,确保部件在致密化过程中保持其形状。

超越单一温度:烧结曲线

在工业和实验室环境中,烧结不是一个单一的、静态的温度。它是一个动态的热曲线,具有几个关键的控制点,以确保最终产品的高质量。

点火或烧除温度

在许多工艺中,初始加热阶段用于烧除与粉末混合的粘合剂、润滑剂或其他有机添加剂。这必须缓慢且在较低的温度下进行,以防止最终部件出现缺陷。对于某些材料,如矿石,这是启动过程的“点火温度”。

峰值(浸渍)温度

这是主要的烧结温度——即“>0.6 Tm”阶段——在此期间部件保持特定时间。在这个“浸渍”期间,大部分扩散、键合和致密化发生。确切的温度和时间决定了部件的最终密度。

控制冷却

冷却速率与加热速率同样关键。冷却过快会引起热冲击,导致裂纹和内部应力。受控的冷却斜坡有助于确保最终部件稳定且坚固。这就是为什么在连续工业炉中要监测“最终温度”和“排气温度”等因素的原因。

理解权衡

选择错误的温度会对最终产品产生直接且重大的影响。精确度不是可有可无的;它是成功的关键。

烧结温度过低

如果温度过低(例如,低于 0.5 Tm),原子扩散将缓慢且不完全。这会导致固结不良,留下多孔且机械强度弱的部件,无法满足性能要求。

烧结温度过高

超过最佳温度,即使低于完全熔点,也是危险的。它可能导致晶粒无序生长,其中较小的晶粒被较大的晶粒吞噬,形成通常易碎的粗大微观结构。在最坏的情况下,可能会发生局部熔化,导致部件塌陷、变形或完全失去其预定形状。

根据您的目标做出正确的选择

最佳烧结温度是您的材料和期望结果的函数。请将以下原则作为您的指南。

- 如果您的主要重点是实现最大密度和强度: 您必须在材料烧结范围的上限附近操作,仔细控制浸渍时间以实现完全固结,同时避免过度晶粒生长。

- 如果您的主要重点是保持细晶粒微观结构以获得特定性能(如硬度): 较低温度较长时间的浸渍可能是更好的策略,平衡致密化与防止晶粒粗化。

- 如果您正在处理新材料或复合材料: 从主要成分的 0.6-0.8 * Tm 经验法则开始,并进行系统实验,以确定满足您特定目标的理想温度曲线。

掌握热曲线是将松散粉末转变为高性能工程部件的关键。

摘要表:

| 因素 | 关键考虑因素 |

|---|---|

| 基本原理 | 烧结发生在0.6 至 0.8 Tm(绝对熔点温度)。 |

| 过低 (<0.6 Tm) | 由于原子扩散不足,导致部件强度弱、多孔。 |

| 过高 (>0.8 Tm) | 有部件变形、晶粒无序生长或局部熔化的风险。 |

| 工艺目标 | 最大强度/密度: 较高温度。 细微结构: 较低温度/较长时间。 |

通过精密烧结改变您的材料

选择正确的烧结温度曲线对于在部件中实现所需的密度、强度和微观结构至关重要。成功与失败之间的区别通常取决于精确的热控制。

KINTEK 专注于掌握此过程所需的实验室设备和耗材。我们的炉子和专业知识可帮助您:

- 精确控制温度斜坡、浸渍时间和冷却速率。

- 高效实验以确定新材料的理想烧结曲线。

- 批次接批次地获得一致、高质量的结果。

准备好优化您的烧结工艺并制造更坚固、更可靠的部件了吗? 立即联系我们的热处理专家,讨论您的特定材料和应用目标。

图解指南