烧结矿在高炉中的主要用途是作为预处理的理想原料用于生铁生产。它是一种工程化骨料,通过将细小的铁矿石颗粒与助熔剂和燃料一起加热,直到它们熔合形成坚硬、多孔的块状物而制成。这个过程将原本无法使用的矿石粉末转化为具有高炉高效运行所需完美尺寸、强度和化学性质的产品。

核心问题是,细小的、粉尘状的铁矿石不能直接送入高炉——它会堵塞高炉并从顶部吹出。烧结通过将这些细粉聚结成坚固、透气的材料来解决这个问题,从而优化了整个炼铁过程。

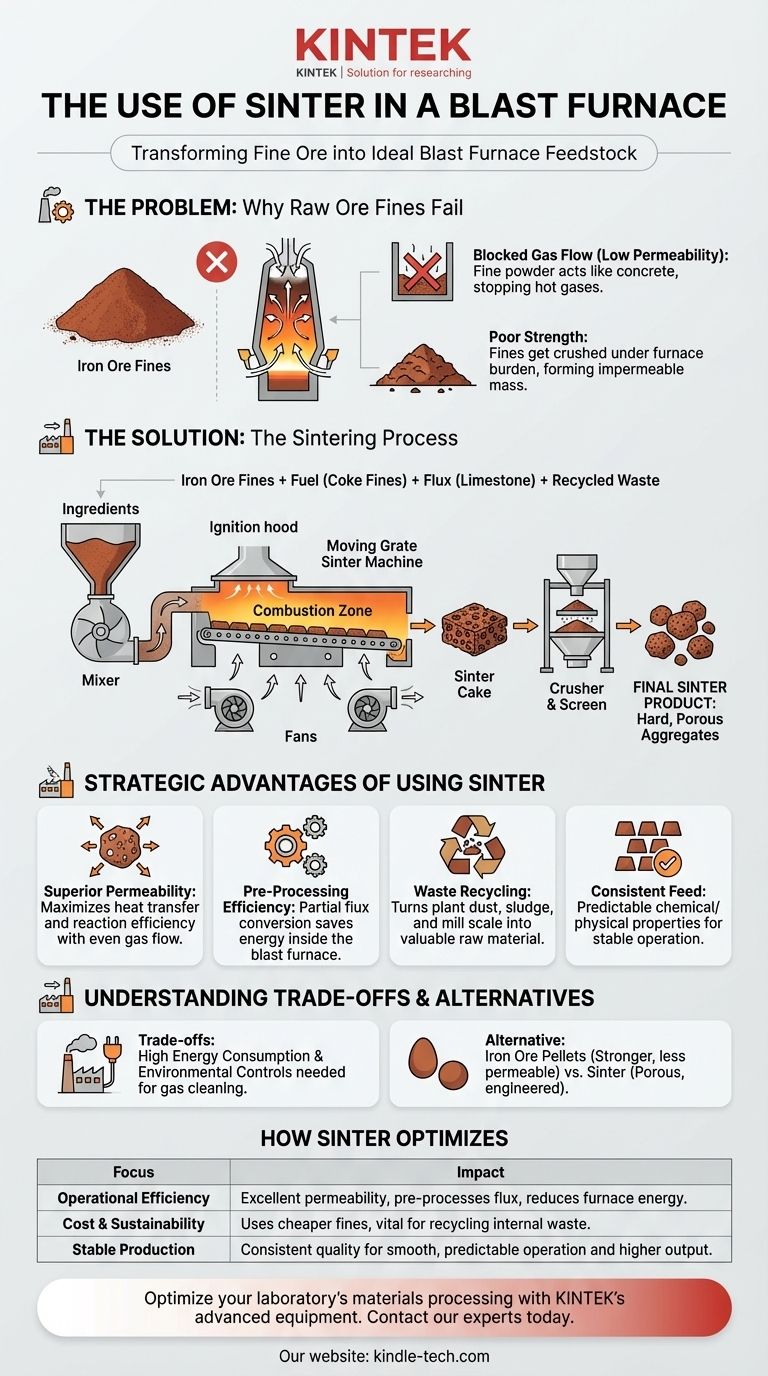

问题:为什么原矿粉末在高炉中会失败

“细粉”困境

铁矿石开采和加工自然会产生大量的细小粉末状物质。这些“细粉”富含铁,但在物理上不适合直接使用。

气体流动受阻(低渗透性)

高炉依赖于极热气体连续向上流动来加热和化学还原铁矿石。一层细粉末会像混凝土一样,阻碍这种关键的气体流动,并阻止高炉正常运行。

强度和稳定性差

高炉中的原料形成一个重达数千吨的巨大柱体。细小颗粒缺乏承受这种重量的机械强度,会被压碎成致密、不透水的物质。

解决方案:烧结如何创造理想的原料

混合成分

烧结过程始于将铁矿石细粉与其他必需的细粒材料混合:

- 燃料:焦炭细粉为熔合过程提供热量。

- 助熔剂:添加石灰石或白云石细粉,有助于在高炉中去除杂质。

- 回收材料:通常会加入来自钢铁厂其他部分的灰尘、炉渣和轧钢氧化皮,使烧结成为一种有效的回收过程。

用热量熔合颗粒

这种精心准备的混合物铺在移动的篦子上。表面被点燃,强大的风扇将空气向下吸入料层。这会产生一个狭窄、高温的燃烧区,穿过材料,将颗粒加热到约1300-1400°C。

这个温度足以使颗粒表面熔合在一起——这个过程称为初熔——而不会熔化整个物质。

创造最终产品

结果是形成一个坚固、熔合的板状物,称为“烧结饼”。然后将烧结饼破碎、粉碎并筛分,以生产出尺寸一致、可控且孔隙率高的最终产品。

使用烧结矿的战略优势

1. 卓越的渗透性

烧结矿的多孔结构是其最重要的物理特性。它允许热还原气体均匀地流过炉内,最大限度地提高传热和化学反应的效率。

2. 预处理以提高效率

烧结过程在材料进入高炉之前就完成了一些化学工作。石灰石(碳酸钙)部分转化为石灰(氧化钙),这一步骤否则会在炉内消耗宝贵的能量。

3. 回收利用的载体

烧结是回收钢铁厂内部产生的富铁废料的主要方法。这使得昂贵的处理问题变成了有价值的原材料,改善了经济和环境绩效。

4. 一致且可预测的进料

通过混合各种原材料,烧结厂生产出具有高度一致的化学和物理性质的原料。这种一致性导致高炉运行更稳定、可预测和可控。

了解权衡

高能耗

烧结厂本身就是主要的能源消耗者。该过程需要大量的热能和电能来操作风机并产生熔合所需的热量。

环境控制至关重要

该过程会释放硫氧化物(SOx)、氮氧化物(NOx)和粉尘等污染物。现代烧结厂需要广泛而昂贵的废气净化系统来减轻其对环境的影响。

替代方案:球团矿

另一种主要的团聚原料形式是铁矿石球团矿。球团矿是通过将非常细的精矿轧制成小球并在窑中烧结而形成的。虽然通常比烧结矿更坚固,但它们的渗透性通常较低。选择使用烧结矿还是球团矿通常取决于可用矿石的质量和钢铁厂的具体经济效益。

烧结矿如何优化高炉

- 如果您的主要关注点是运行效率:烧结矿为气体流动提供了出色的渗透性,并预处理了助熔剂,减少了高炉内部所需的能量。

- 如果您的主要关注点是成本降低和可持续性:烧结矿能够使用更便宜的铁矿石细粉,并作为回收厂内废料的重要工具。

- 如果您的主要关注点是稳定生产:烧结矿一致的、工程化的质量确保了高炉运行的平稳和可预测,从而提高了产量和生铁质量。

最终,烧结矿将低价值的工业副产品转化为高性能资产,这对于现代高效炼铁至关重要。

总结表:

| 优势 | 对高炉运行的影响 |

|---|---|

| 卓越的渗透性 | 实现均匀的气体流动,以实现高效的传热和化学反应。 |

| 预处理助熔剂 | 通过在进入前将石灰石部分转化为石灰来降低能耗。 |

| 废料回收 | 整合工厂粉尘和炉渣,将废料转化为有价值的原材料。 |

| 质量一致性 | 提供稳定、可预测的进料,以实现更平稳的炉况操作和更高的产量。 |

使用 KINTEK 的先进设备优化您实验室的材料处理。正如烧结矿提高了高炉效率一样,我们的实验室炉、研磨机和耗材也经过精心设计,可为您的研究和质量控制提供精确、可靠的结果。无论您是测试原材料还是开发新工艺,KINTEK 都能提供您成功所需的强大工具。立即联系我们的专家,为您的实验室的独特挑战找到完美的解决方案!

图解指南