对于X射线荧光(XRF)分析,重点不在于特定的所需体积或重量,而更多地在于样品的形态和表面质量。最关键的要求是将一个完全平坦、光滑和均匀的表面呈现在仪器的X射线束前,因为这确保了到光源和探测器的距离保持恒定,并且结果能代表整个样品。

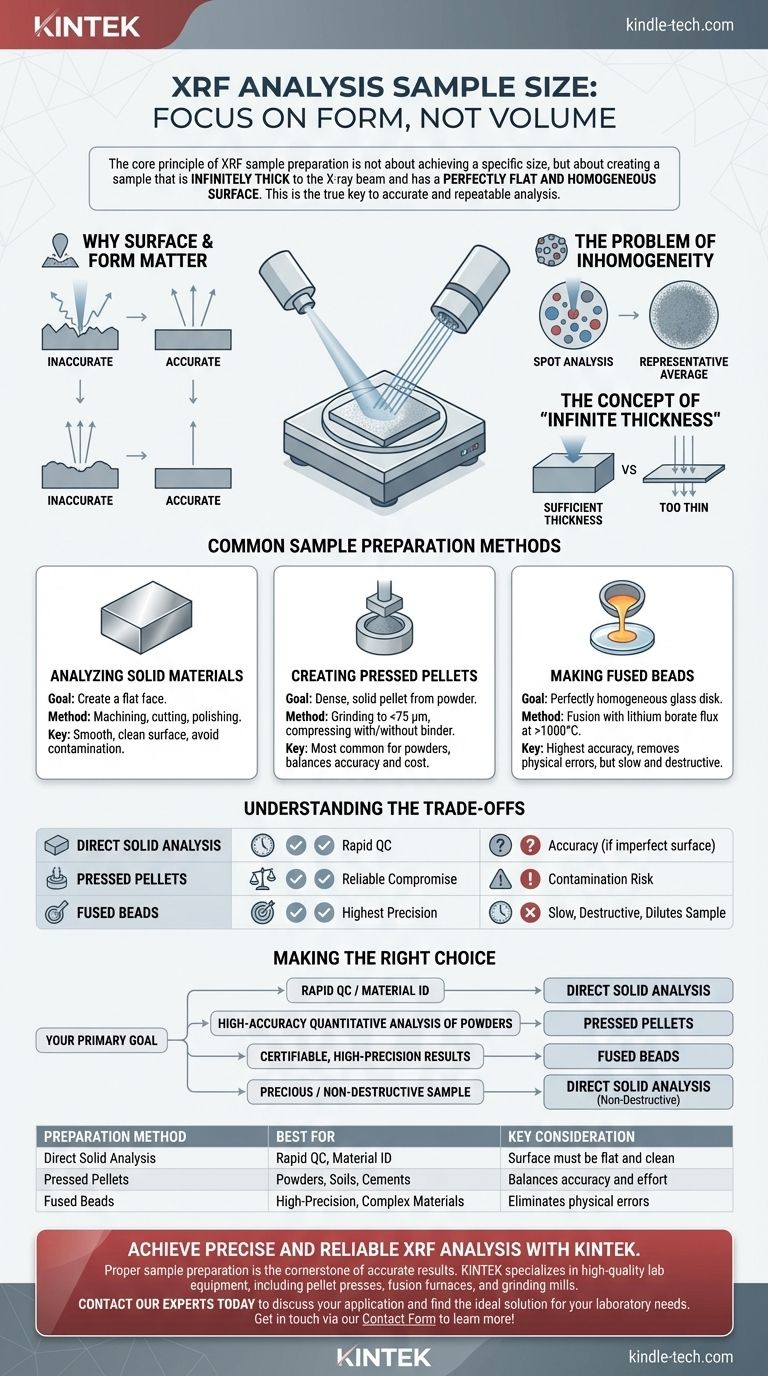

XRF样品制备的核心原则不在于达到特定的尺寸,而在于创建一个对X射线束来说是无限厚且具有完全平坦和均匀表面的样品。这是获得准确和可重复分析的关键所在。

为什么表面和形态比尺寸更重要

您的XRF结果质量直接与样品呈现在分析仪上的方式相关。一个制备不当的样品,无论其尺寸如何,都会产生不可靠的数据。

样品距离的关键作用

XRF分析仪是针对X射线源、样品表面和探测器之间精确距离进行校准的。

如果样品表面不规则、弯曲或粗糙,表面的不同点到分析仪的距离就会不同。这种变化直接改变了检测到的荧光X射线的强度,给您的定量结果带来显著误差。

不均匀性的问题

XRF分析样品表面的特定点。如果材料不均匀(非均质),分析将只反映该小点的成分,而不是主体材料。

这就是为什么粉末样品要研磨成非常细小、一致的粒径(<75 µm)。这个过程确保了被分析的部分是整个样品的统计学上的代表性平均值。

“无限厚度”的概念

为了准确分析,样品必须是“无限厚”的。这并不意味着它需要非常大;它的意思是它必须足够厚,以完全吸收主X射线束。如果样品太薄,X射线可能会穿过它,导致结果出现偏差。所需的厚度取决于样品的密度和X射线的能量,但对于大多数材料来说,几毫米就足够了。

常见的样品制备方法

您的制备方法将取决于您的样品是固体、粉末还是液体。每种方法的目标都是创建那种理想的平坦和均匀的表面。

分析固体材料

对于固体金属或聚合物样品,目标是为分析创建一个平坦的面。这通常通过对样品进行机械加工、切割或抛光来实现。

表面必须光滑且清洁。关键是要避免来自抛光材料或用于其他样品类型的工具的污染。

制作压片

这是粉末、土壤和水泥最常用的方法。将样品研磨成细粉,然后在模具中在高压下压缩,形成致密的固体颗粒。

有时会将蜡或纤维素粘合剂与粉末混合,以帮助其形成耐用、在分析过程中不会碎裂的颗粒。这种方法以相对较低的成本提供出色的结果。

制作熔融珠

为了获得最高水平的准确性,特别是对于地质样品,使用熔融法。将粉末样品与硼酸锂助熔剂混合,并在坩埚中加热至1000°C以上直至熔化。

然后将熔融玻璃浇铸到模具中,形成一个完全均匀、平坦的玻璃盘。这消除了矿物学和粒度效应,但这是一个更复杂、更耗时的过程。

理解权衡

选择制备方法需要平衡速度、成本和所需的准确性水平。没有一种“最佳”方法适用于所有情况。

准确性与速度

直接分析固体件非常快,但如果表面没有完美制备或材料不均匀,则存在不准确的风险。

制作熔融珠通过消除物理效应提供了最高的准确性和精度,但它是破坏性的、缓慢的,并且需要专门的设备。压片在这两者之间提供了一个可靠的折衷方案。

样品完整性与污染

研磨和压制样品可能会引入来自研磨机或粘合剂材料的污染。这是分析痕量元素时的一个关键考虑因素。

同样,熔融珠中使用的助熔剂会稀释样品。这使得检测浓度非常低的元素(百万分之一)变得困难。

破坏性与非破坏性

将成品部件或独特文物直接放入分析仪中可以是完全非破坏性的。然而,切割、研磨或熔化样品会永久改变或破坏它。您必须考虑样品是否可以为了分析而被牺牲。

根据您的目标做出正确的选择

根据您的分析需求和样品的性质来制定您的样品制备策略。

- 如果您的主要重点是快速质量控制(QC)或材料识别: 直接分析具有清洁、平坦表面的固体通常就足够了。

- 如果您的主要重点是对粉末进行高精度定量分析: 制作压片是行业标准,在准确性和工作量之间提供了很好的平衡。

- 如果您的主要重点是对复杂材料进行可认证的高精度结果: 熔融珠是更优的选择,因为它消除了几乎所有物理误差源。

- 如果您的样品很珍贵或不能被销毁: 您必须使用非破坏性的直接分析,并承认由于表面纹理或不均匀性可能存在不准确性。

最终,正确的样品制备是可靠的XRF数据所建立的基础。

总结表:

| 制备方法 | 最适合 | 关键考虑因素 |

|---|---|---|

| 直接固体分析 | 快速QC,材料识别 | 表面必须平坦清洁 |

| 压片 | 粉末、土壤、水泥 | 平衡准确性和工作量 |

| 熔融珠 | 高精度,复杂材料 | 消除物理误差 |

通过KINTEK实现精确可靠的XRF分析。

正确的样品制备是准确结果的基石。无论您是分析金属、粉末还是独特的材料,正确的设备和耗材都至关重要。KINTEK专注于高质量的实验室设备,包括压片机、熔融炉和研磨机,旨在帮助您为XRF分析仪创建完美的样品。

不要让不正确的制备损害您的数据。立即联系我们的专家,讨论您的具体应用并找到满足您实验室需求的理想解决方案。

通过我们的联系表单取得联系以了解更多信息!

图解指南