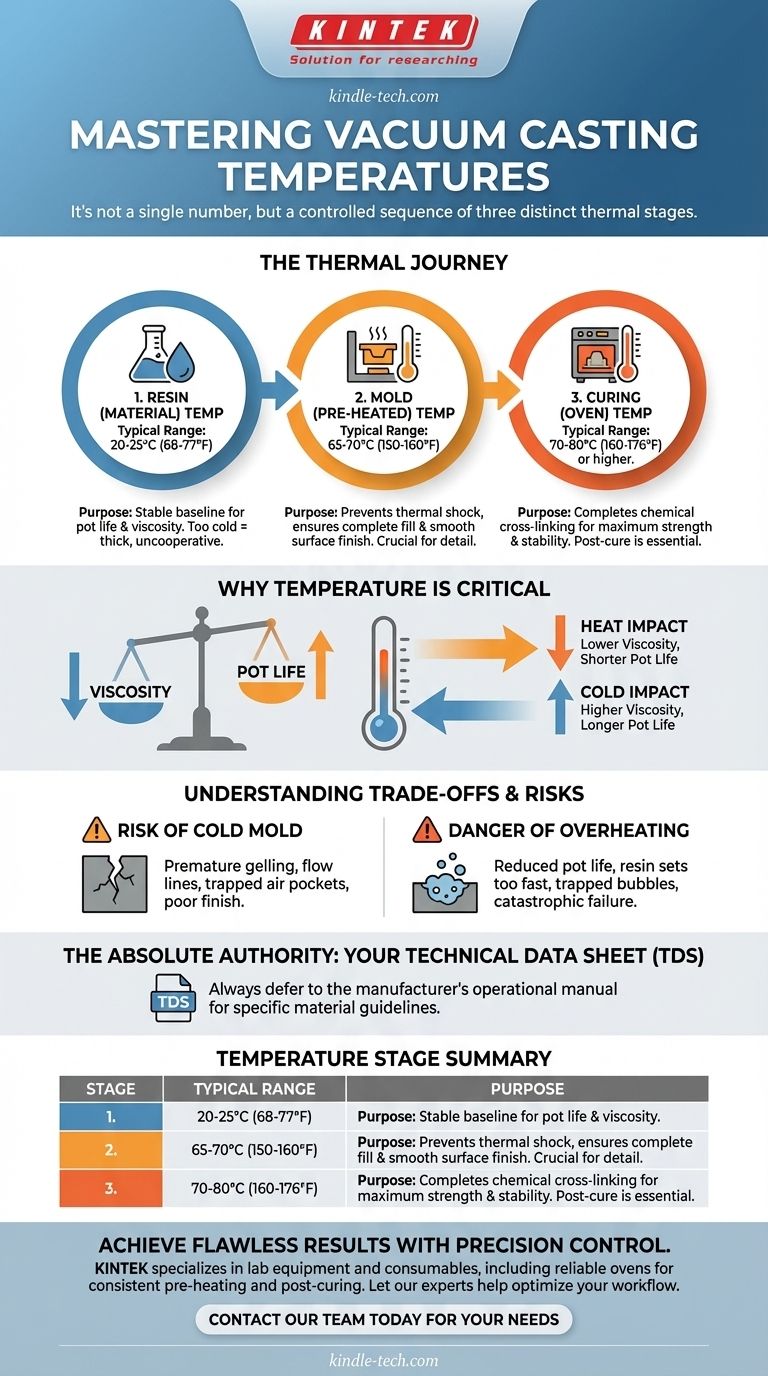

真空浇铸的理想温度不是一个单一的数字,而是三个不同温度的精心控制序列。它们是混合树脂的温度(通常是室温,约25°C或77°F)、预热的硅胶模具(通常是65-70°C或150-160°F)以及最终固化炉的温度(通常是70°C或160°F或更高),每个温度都由材料的特定技术数据表(TDS)决定。

成功的真空浇铸与找到一个完美的温度关系不大,而更多地与掌握材料、模具和固化过程之间的热关系有关。每个阶段都有其自身的热要求,直接影响零件的最终质量。

为什么温度是最关键的变量

在真空浇铸中,温度控制着液态树脂的两个最重要的特性:其粘度和适用期。

粘度是衡量流体流动难易程度的指标。适用期是混合树脂开始凝胶和固化之前的工作时间。控制温度可以直接控制这两者。

热量的影响

较高的温度会降低树脂的粘度,使其更容易流入精细的细节。然而,它也会加速化学反应,大大缩短适用期。

冷量的影响

较低的温度会延长适用期,为您提供更多的工作时间。但它也会增加树脂的粘度,使其变得更稠,并可能阻止它填充模具的所有小特征。

需要掌握的三个关键温度

成功的浇铸过程依赖于管理一个热旅程。您不是保持一个温度;您正在使材料通过三个关键的热阶段。

1. 材料(树脂)温度

浇铸树脂的两种组分(通常是聚氨酯)几乎总是储存在并混合在标准室温下,大约20-25°C(68-77°F)。

这为材料的规定适用期提供了稳定、可预测的基线。混合过冷的树脂会导致稠厚、难以操作的稠度。

2. 模具温度

硅胶模具在浇铸前必须预热。典型的预热温度是65-70°C(150-160°F)。

预热的主要目的是防止“热冲击”。将温暖、正在反应的树脂倒入冷模具中会导致树脂在接触模具壁时冷却,从而增加其粘度,并导致流痕、填充不完全和表面光洁度差。热模具可确保树脂在填充型腔时保持流动性。

3. 固化温度

零件脱模后,尚未达到其完全强度。它必须在烤箱中以特定温度后固化数小时。

这个最终加热阶段,通常在70-80°C(160-176°F)或更高,完成了聚合物内的化学交联。跳过此步骤将导致零件脆弱、易碎且尺寸不稳定。

理解权衡

偏离材料推荐的温度曲线会带来重大风险。制造商提供的技术数据表(TDS)是您唯一的真相来源。

冷模具的风险

使用未正确预热的模具是常见的失败原因。当树脂接触冷硅胶时过早凝胶,可能导致流线、气穴和表面光洁度差。

模具或树脂过热的危险

模具过热或混合的树脂过热同样可能是灾难性的。它会大大缩短适用期,以至于树脂在真空室完全抽空空气之前就开始凝固,从而在您的零件中困住大量气泡。

绝对权威:您的技术数据表(TDS)

每种浇铸树脂都是独特的化学配方。制造商提供的TDS不是建议;它是该特定材料的操作手册。它将明确说明推荐的模具温度、给定质量下的适用期以及精确的后固化时间和温度。始终以TDS为准。

为您的目标做出正确选择

您的主要指导应始终是材料的TDS。然而,可以进行细微的专家调整以优化特定结果。

- 如果您的主要重点是捕捉极其精细的细节:确保您的模具完全且均匀地预热到推荐范围的上限,以最大限度地提高树脂的流动性。

- 如果您的主要重点是浇铸非常大或厚的零件:您可能会考虑在稍凉的环境中混合树脂,以争取宝贵的适用期,但绝不能让模具本身变冷。

- 如果您的主要重点是实现最大机械强度:请勿偏离后固化时间表。严格遵循TDS中的时间和温度建议,以确保材料达到其完整的数据表性能。

最终,掌握这些温度是将您的浇铸过程从猜测转变为可靠、可重复的科学的关键。

总结表:

| 温度阶段 | 典型范围 | 目的 |

|---|---|---|

| 树脂(材料) | 20-25°C (68-77°F) | 为适用期和粘度提供稳定的基线 |

| 模具(预热) | 65-70°C (150-160°F) | 防止热冲击,确保完全填充和光滑表面 |

| 固化(烤箱) | 70-80°C (160-176°F) 或更高 | 完成化学反应,以获得最大强度和稳定性 |

通过精确的温度控制实现完美的真空浇铸结果。掌握热曲线对于零件质量至关重要,从精细细节再现到机械强度。KINTEK专注于支持您整个浇铸过程的实验室设备和耗材,包括用于一致模具预热和后固化的可靠烤箱。让我们的专家帮助您优化工作流程,以实现可重复、高质量的结果。立即联系我们的团队讨论您的具体真空浇铸需求。

图解指南