从根本上讲,压缩成型和传递成型都是为使用热固性塑料(通常称为热固性树脂)而设计的。虽然可以使用一些特种热塑性塑料,但这些工艺的根本性质——施加持续的热量和压力以引发化学变化——与热固性塑料的特性密不可分。

材料的选择并非随意,而是由工艺本身决定的。压缩成型和传递成型是围绕固化材料构建的,这些材料会发生不可逆的化学反应,形成坚固、稳定的最终部件。

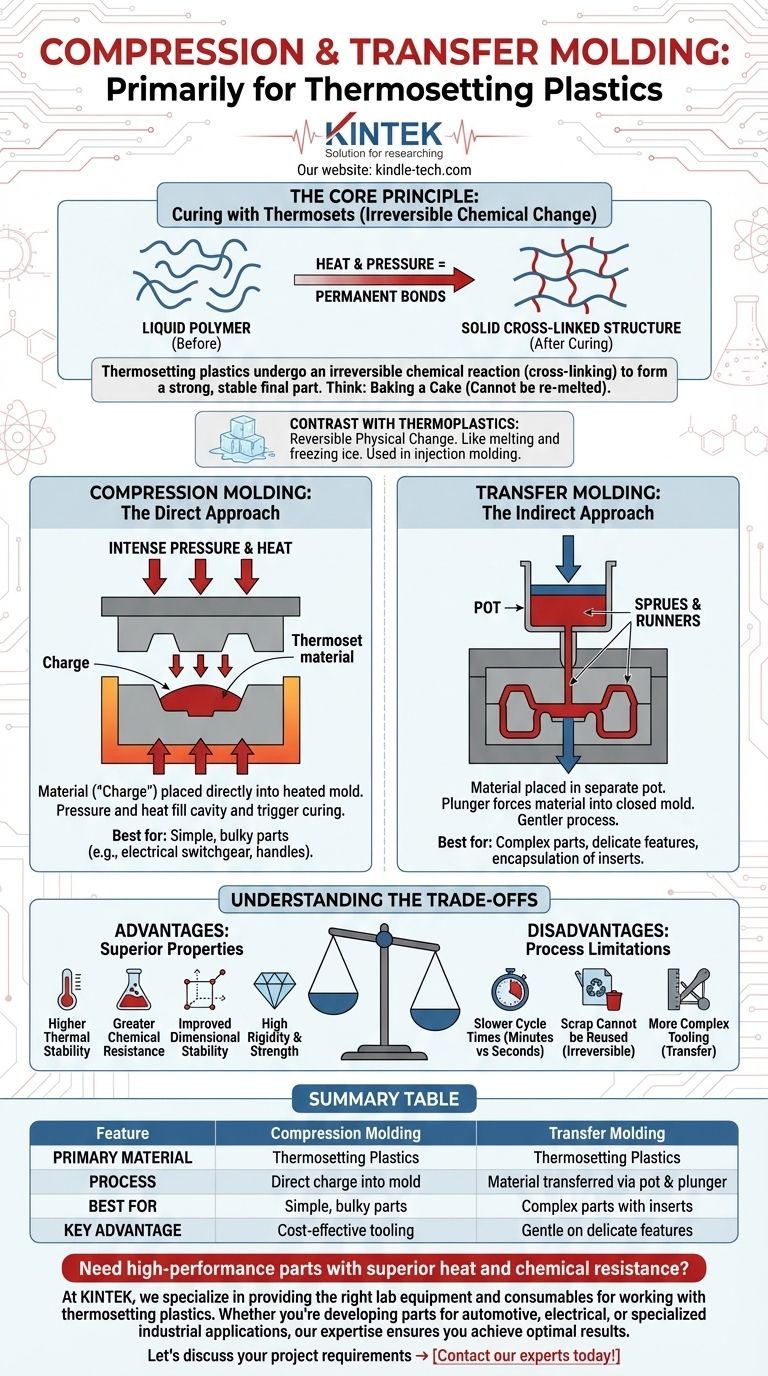

固化原理:为什么热固性塑料是关键

要理解为什么这些工艺使用热固性塑料,您必须首先了解两大类塑料的基本区别。

热固性塑料:不可逆的化学变化

热固性塑料最初是柔韧或液态的聚合物。当在模具中受到热量和压力时,它们会发生称为交联的化学反应。

这种反应在聚合物链之间产生强大而永久的键,使材料转变为坚硬、不熔的固体。

这就像烤蛋糕。一旦液体面糊被烘烤,它就变成了一个坚实的蛋糕体。您无法通过重新加热将其变回液体面糊。这种变化是永久性的。常见的热固性塑料包括酚醛树脂、环氧树脂、硅酮和聚酯。

热塑性塑料:可逆的物理变化

相比之下,热塑性塑料在加热时会软化和熔化,冷却时会重新变硬。没有发生化学反应。

这个过程就像冰块融化和结冰。这是一种可逆的物理变化。这种特性使热塑性塑料非常适合注塑成型等工艺,这些工艺需要快速的熔化和固化循环。

压缩成型与传递成型:通往同一目标的两种途径

这两种工艺都使用热量和压力来固化热固性材料,但它们在材料引入模腔的方式上有所不同。

压缩成型:直接方法

在压缩成型中,预先测量好的热固性材料量,称为“料团”(charge),被直接放置在模具型腔的加热下半部分。

模具的上半部分然后闭合,施加强烈的压力和热量。这迫使材料充满整个型腔,同时触发固化反应。

这种方法简单且具有成本效益,非常适合相对简单、通常体积较大的部件,例如电气开关设备、餐具手柄和汽车部件。

传递成型:间接方法

传递成型增加了一个中间步骤。热固性材料放置在一个单独的腔室,或“料壶”(pot)中,位于主模腔上方。

一个柱塞加热并加压料壶中的材料,迫使其通过通道(称为浇口和流道)流入闭合的模腔。

这种间接填充方法对模具更温和,并允许制造具有精致特征的复杂部件或封装金属销或电子元件等嵌件。

了解取舍

选择像压缩成型或传递成型这样的热固性工艺,与在注塑成型等工艺中使用热塑性塑料相比,带来了一套明显的优势和劣势。

优势:卓越的材料性能

当性能至关重要时,通常会选择热固性塑料。由于其交联结构,它们通常提供:

- 更高的热稳定性和耐热性。

- 更强的耐化学性。

- 更好的尺寸稳定性和抗蠕变性。

- 高刚度和强度重量比。

劣势:速度较慢且容错率较低

依赖化学固化过程带来了一些限制:

- 更长的循环时间:固化可能需要几分钟,而注塑成型的循环时间仅为几秒钟。这使得该工艺速度较慢,不太适合极高产量的生产。

- 废料无法再利用:由于固化过程是不可逆的,任何多余的材料(飞边)或不合格的部件都无法熔化并重新成型。

- 更复杂的模具:带有料壶和柱塞系统的传递模具可能比简单的双板压缩模具更复杂、成本更高。

为您的应用做出正确选择

选择压缩成型或传递成型,就是选择将材料性能置于生产速度之上的决策。

- 如果您的主要关注点是最终的耐热性、化学稳定性和结构刚度:通过压缩成型或传递成型加工的热固性塑料是正确的工程选择。

- 如果您的部件具有复杂的几何形状或需要嵌入式嵌件:传递成型比直接压缩成型能提供更好的控制和更温和的填充过程。

- 如果您的主要关注点是简单消费品的批量生产:您应该研究使用热塑性塑料的注塑成型,因为它提供了更快的循环时间和更低的单位部件成本。

最终,您应用的独特性能要求将引导您找到材料和制造工艺的正确组合。

总结表:

| 特性 | 压缩成型 | 传递成型 |

|---|---|---|

| 主要材料 | 热固性塑料 | 热固性塑料 |

| 工艺 | 料团直接放入模具中 | 材料通过料壶和柱塞转移 |

| 最适合 | 简单、笨重的部件 | 带有嵌件的复杂部件 |

| 关键优势 | 模具成本效益高 | 对精致特征温和 |

需要具有卓越耐热性和耐化学性的高性能部件?

在 KINTEK,我们专注于为热固性塑料的加工提供合适的实验室设备和耗材。无论您是为汽车、电气还是专业工业应用开发部件,我们的专业知识都能确保您通过压缩成型和传递成型获得最佳效果。

让我们讨论您的项目需求 → 立即联系我们的专家!

图解指南