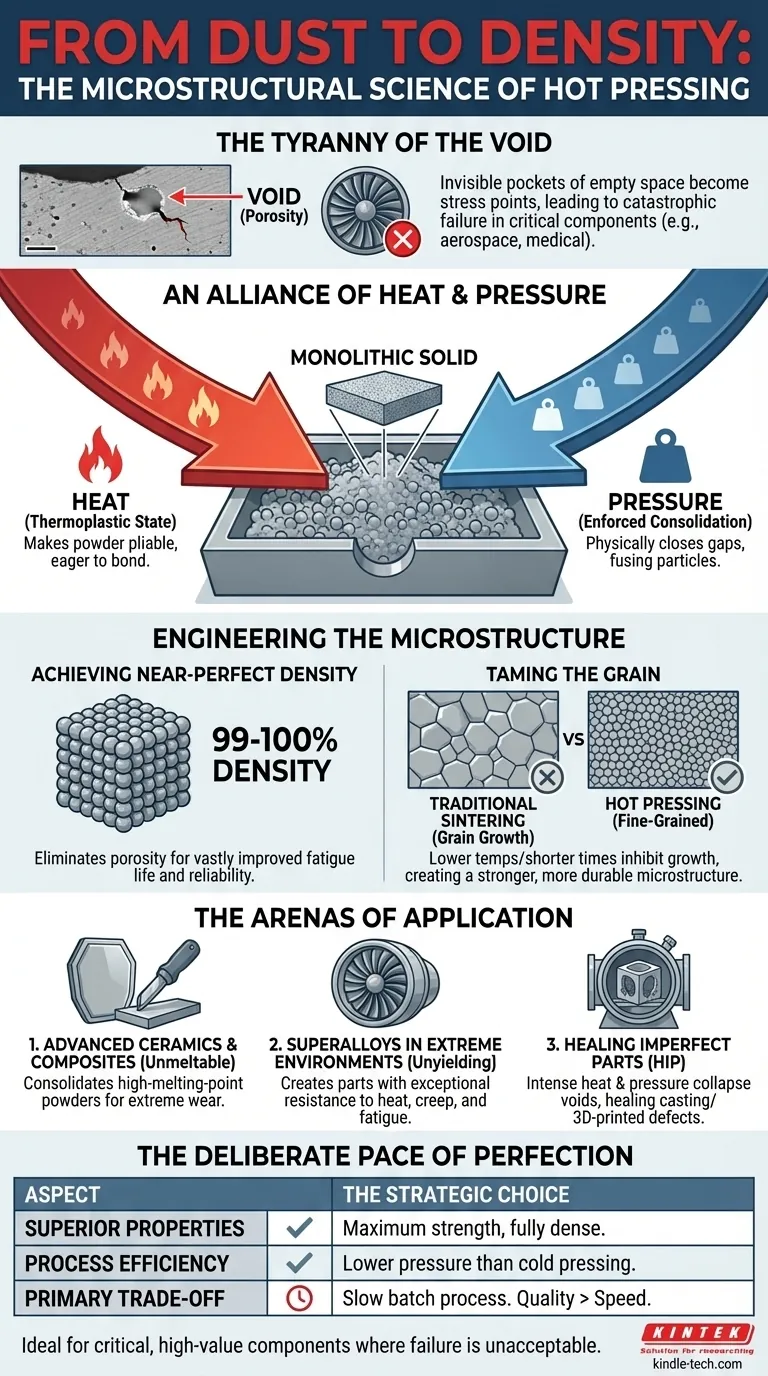

空隙的暴政

想象一下喷气发动机中的涡轮叶片。它每分钟旋转数千次,承受着足以熔化钢铁的温度和足以撕裂汽车的力。它最大的敌人不是可见的应力,而是看不见的应力:一个微小的空间,一个不大于一粒盐的空隙,在金属制造过程中被困在其中。

这个微小的虚无气泡成为应力集中点。在极端条件下,裂纹由此开始。裂纹增长。结果是灾难性的失效。

这不仅仅是航空航天领域的问题。在装甲、切割工具和医疗植入物中,最深刻的工程挑战往往是消除内部空隙的斗争。孔隙率是性能的敌人,是一种不可预测的缺陷,会破坏一个原本完美设计的完整性。

热量与压力的联盟

如何消除一个定义上就是“空的空间”的东西?你无法通过机加工将其去除。你必须从根本上重新设计材料的内部结构。这就是热压的目的。

与先冷压后加热(烧结)的传统制造不同,热压是同时施加热能和机械能的。

其原理简单而深刻。热量使材料的组成粉末进入热塑性状态,使其变得柔软且易于结合。然后,压力变得极其有效,物理上闭合颗粒之间的间隙,并将它们熔合在一起,形成一个单一的整体固体。

这不仅仅是成型一个形状;这是一个在颗粒层面强制固结的过程。

工程微观结构

热压的真正优雅之处在于它对材料最终内部结构的控制。这种控制体现在两个关键方面。

实现近乎完美的密度

主要结果是系统地消除孔隙。通过在材料热软时对其进行挤压,该工艺可以实现材料理论最大密度的 99-100%。

这“1%”的差异至关重要。一个密度为 99.9% 的零件,其强度不仅仅比密度为 90% 的零件高 10%;其疲劳寿命和抗失效能力可能要高几个数量级。它将材料从一个可靠的组件转变为一个近乎完美的组件。

驯服晶粒

材料强度也取决于其晶粒结构。通常,更小、更均匀的晶粒会导致更高的强度和硬度。

传统的や高温烧结会导致晶粒生长,从而削弱最终零件。由于热压效率很高,可以在较低的温度和较短的时间内进行。这抑制了不必要的晶粒生长,从而得到一种固有的更强、更耐用的细晶粒微观结构。

应用领域

对微观结构完美性的追求意味着,当性能不容妥协时,热压是首选方法。

1. 无法熔化:先进陶瓷与复合材料

氮化硅或碳化硼等材料具有极高的熔点,无法像金属一样铸造。热压是将其粉末固结成全致密形态的主要方法,用于极端应用,如陶瓷装甲、高速切削工具和工业耐磨部件。

2. 坚不可摧:极端环境下的高温合金

航空航天和能源行业依赖高温合金制造必须在严酷条件下生存的零件。热压及其变体热等静压(HIP)将高温合金粉末固结成涡轮叶片和发动机部件,具有出色的耐热性、抗蠕变性和抗疲劳性。

3. 第二次机会:修复不完美的零件

也许这项技术最强大的用途之一是修复通过其他方法制造的组件。金属铸件或 3D 打印零件可以进行 HIP 处理。强烈的热量和压力会使任何内部空隙塌陷,从内到外修复零件,并显著提高其可靠性和使用寿命。

追求完美的审慎步伐

选择制造工艺,在某种程度上是一种心理决策,也同样是一种工程决策。这是关于你最看重什么的决定。热压代表着对确定性而非速度的承诺。

| 方面 | 战略选择 |

|---|---|

| 卓越性能 | 主要目标。制造全致密、细晶粒零件,以获得最大强度。 |

| 工艺效率 | 比冷压所需的压力更低,可能意味着设备更小。 |

| 主要权衡 | 一种缓慢的批次处理过程。你正在用高产量换取最终质量。 |

它不适合制造数百万个简单零件。它是完美制造少数关键零件的正确工具。这使其成为实验室规模开发和高价值、高性能组件生产的理想选择,因为这些组件的失效成本将是无法接受的。

选择确定性

最终,使用热压的决定就是决定消除隐藏的变量。这是对最大风险往往在于我们看不见的微观缺陷的承认。通过协同施加热量和压力,我们可以将松散的粉末转化为坚固、无孔的组件,以实现绝对的可靠性。

在 KINTEK,我们提供专业的实验室设备和热压系统,使研究人员和工程师能够达到这种材料完美的水平。如果您的目标是开发能够突破性能和可靠性极限的材料,您就需要专门为此目的设计的工具。

图解指南