石墨坩埚类型

粘土石墨坩埚

粘土石墨坩埚是一种经济高效的熔化应用解决方案,但在耐用性和性能方面有明显的缺陷。这种坩埚由粘土和石墨粉精心混合而成,是一种经济实惠的替代品,可替代更先进的材料。不过,其较低的耐用性和较差的使用效果意味着质量上的妥协,使其适用于要求不高或短期的应用。

| 属性 | 粘土石墨坩埚 | 高纯度石墨坩埚 |

|---|---|---|

| 材料成分 | 由粘土和石墨粉混合制成。 | 由 99.9% 的纯石墨制成。 |

| 成本 | 生产工艺简单,成本较低。 | 采用先进材料和生产技术,成本较高。 |

| 耐用性 | 耐用性差;易磨损。 | 耐用性高;专为长期使用而设计。 |

| 性能 | 导热性和抗侵蚀性较差。 | 导热性和抗侵蚀性极佳,性能卓越。 |

| 应用 | 适用于短期或不太重要的熔化任务。 | 非常适合需要高精度和耐用性的工业、分析和珠宝应用。 |

尽管粘土石墨坩埚有其局限性,但对于那些寻求经济型解决方案而又不需要延长使用寿命或高性能特性的人来说,粘土石墨坩埚仍然是一种可行的选择。然而,对于要求更高的应用,高纯度石墨坩埚成为首选,它以更高的价格提供更强的耐用性和性能。

高纯石墨坩埚

高纯石墨坩埚由 99.9% 的纯石墨精心制作而成,这种材料以其优异的导电性和热膨胀特性而闻名。这些坩埚采用 CNC 技术精密加工而成,确保了无缝、光滑的内表面,最大限度地降低了熔化过程中材料粘连的风险。这种先进的制造技术不仅增强了坩埚的耐用性,还显著提高了坩埚的整体性能和使用寿命。

在工业应用中,高纯度石墨坩埚对于需要高温处理的任务(如熔化金银等金属)是不可或缺的。石墨坩埚具有卓越的抗热震性和耐腐蚀性,是冶金、分析实验室和珠宝制造等各行业的理想之选。与传统的陶瓷或粘土坩埚不同,这些石墨坩埚可承受极端温度而不会降解,确保在苛刻的环境中保持稳定可靠的性能。

高纯度石墨坩埚具有卓越的使用效果和耐用性,因此成本较高。在这些坩埚上的投资可转化为长期的节约和效率,因为它们可以重复处理高温应用,而不会影响其结构完整性或性能。这使它们成为对精度和可靠性要求极高的行业的宝贵资产。

石墨坩埚的应用

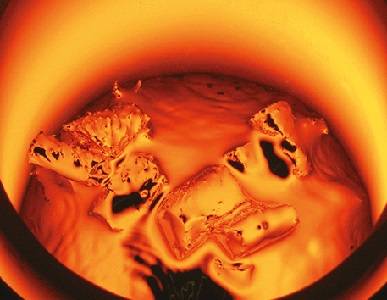

熔化有色金属

石墨坩埚主要用于熔化有色金属及其合金,其中包括对各种工业应用至关重要的各种材料。这些金属包括 铜 , 黄铜 , 金 , 银 , 锌 和 铅 这些金属具有导电性、延展性和抗腐蚀性。要保持最终产品的完整性和纯度,最重要的是能够高效且无污染地熔化这些金属。

熔化这些金属的过程通常需要很高的温度,而这正是石墨坩埚的优异导热性所不可或缺的。这种高导热性可确保金属均匀受热,最大限度地降低热应力风险,并确保熔化过程的一致性。此外,高纯度石墨坩埚的耐腐蚀性能有助于保持熔融金属的纯度,防止出现任何可能降低最终产品质量的不必要化学反应。

此外,石墨坩埚在有色金属熔化过程中的使用不仅限于初始熔化过程。这些坩埚还用于随后的精炼和合金化阶段,在这些阶段,精确的温度控制和无污染的环境至关重要。这种多阶段的使用强调了石墨坩埚在冶金应用中的多功能性和坚固性。

生产工艺

塑料成型生产工艺

高纯石墨坩埚的塑料成型生产工艺涉及多个过时且有害环境的步骤。首先要使用粘土作为粘合剂,这不仅延长了生产周期,还需要大量的人工,从而降低了整体效率。

此外,这种方法在烧结过程中严重依赖燃煤炉,造成了严重的环境污染。这些因素结合在一起,导致生产过程既耗时又耗力,效率却微乎其微。

| 指标 | 描述 |

|---|---|

| 粘合剂 | 粘土是主要粘合剂,增加了工艺的复杂性。 |

| 生产周期 | 由于粘合剂材料的性质,生产周期较长。 |

| 劳动强度 | 需要大量手工劳动,因此是劳动密集型工艺。 |

| 效率 | 该工艺的整体效率较低,导致生产速度较慢。 |

| 能源 | 使用燃煤炉,造成严重污染。 |

虽然一些工厂仍在使用这种传统方法,但越来越多的工厂开始采用更先进、更环保的技术,如冷等静压成型,这种方法周期短、效率高,但没有环境方面的弊端。

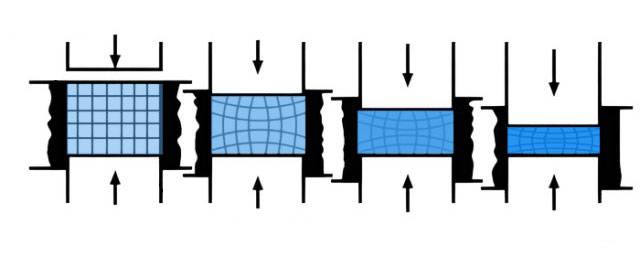

冷等静压成型生产工艺

冷等静压成型生产工艺以其环保和高效而著称。这种方法采用清洁能源气体烧结,有效缓解了传统生产技术带来的污染问题。通过使用聚氨酯、橡胶或聚氯乙烯等弹性材料制成的模具,该工艺可确保流体压力(通常为 60,000 磅/平方英寸(400 兆帕)至 150,000 磅/平方英寸(1000 兆帕))均匀施加。这种均匀性对于获得非常均匀的粉末密度至关重要。

然而,这种工艺的一个显著缺点是,由于模具具有柔性,几何精度较低。尽管如此,冷等静压(CIP)在生产大型或复杂零件时仍具有很大优势,因为在这些情况下,压制模具的高昂初始成本是不合理的。该工艺可处理各种粉末,包括金属、陶瓷、塑料和复合材料,压制压力从小于 5,000 psi 到大于 100,000 psi(34.5 到 690 MPa)不等。

这种生产工艺的周期很短,因此效率很高。粉末压制完成后,绿色压制件通常采用传统的烧结工艺,最终制成所需的部件。这种简化的方法不仅减少了生产通道的数量,还提高了整体生产率,因此在时间和环境影响是关键因素的行业中成为首选方法。

石墨坩埚的特点

高密度和高导热性

与其他进口坩埚相比,高纯度石墨坩埚具有更高的导热性,是各种工业应用的首选。石墨材料的高密度使热量分布更有效,从而增强了导热性。这些坩埚优异的导热性能可确保更快、更均匀地加热,这对于需要精确温度控制的工艺至关重要。

与导热性和耐用性较低的粘土石墨坩埚相比,高纯度石墨坩埚具有明显的优势。使用经数控机床加工的高纯度石墨原料制成的产品不仅导热性能更好,而且在长时间使用后仍能保持结构的完整性。因此,它们非常适合高温应用,如熔化铜、黄铜、金和银等有色金属。

此外,这些坩埚的生产工艺,尤其是冷等静压成型法,进一步提高了它们的导热性。这种使用清洁能源气体烧结的方法不仅解决了污染问题,还确保了更短的生产周期和更高的效率。生产出的坩埚不仅环保,而且更耐用、热效率更高。

耐腐蚀性

通过使用釉层和致密成型材料,高纯石墨坩埚的耐腐蚀性能显著提高。这种改进对于延长坩埚的使用寿命至关重要,使其在工业应用中更加可靠耐用。釉层起到保护作用,使坩埚免受化学侵蚀和物理磨损,而致密的成型材料则可确保坩埚结构在高压力条件下保持完好。

在熔化有色金属及其合金的环境中,例如铜、黄铜、金和银的生产过程中,坩埚会接触到高腐蚀性物质。这些坩埚先进的耐腐蚀性能使其能够承受这些恶劣条件,减少更换和维护频率,从而降低运营成本。

此外,生产工艺,特别是冷等静压成型法,通过确保均匀致密的结构,也有助于增强耐腐蚀性。这种使用清洁能源气体烧结的方法不仅解决了污染问题,还优化了材料的耐腐蚀性,进一步延长了坩埚的使用寿命。

导热性和处理

高纯度石墨坩埚以其优异的导热性而闻名,这主要归功于其石墨成分。这种高导热性可实现有效的热量分布,这对于熔化有色金属等任务至关重要。然而,这种特性也要求小心处理,以防止热冲击。

加热后,石墨坩埚不能立即放在冷金属表面上。温度的急剧变化会产生热应力,可能导致坩埚出现裂缝或断裂。为降低这种风险,建议使用耐热垫或让坩埚在不导电的表面上逐渐冷却。

这种处理预防措施在工业环境中尤为重要,因为坩埚的完整性直接影响熔化过程的成败。通过遵守这些准则,用户可以确保高纯石墨坩埚的使用寿命和有效性。

储存和处理

防潮措施

防止受潮对于避免高纯度石墨坩埚破裂、爆裂和金属流失等关键问题至关重要。存储环境在保持这些坩埚的完整性和使用寿命方面起着至关重要的作用。为确保最佳条件,应精心管理储藏室,以保持干燥、通风良好的环境,并控制温度和湿度水平。

保持干燥的环境至关重要,因为湿气会渗入石墨结构,导致石墨强度减弱和潜在故障。适当的通风有助于驱散积聚的湿气,防止其在坩埚上凝结。此外,控制存储区内的温度和湿度可确保环境稳定,最大限度地降低与湿气有关的损坏风险。

采取这些措施不仅能保护坩埚免受直接损坏,还能确保其长期性能和耐用性,使其可靠地用于各种工业应用。