化学气相沉积技术简介

化学气相沉积(CVD)是一种用于在基底上沉积材料薄膜的工艺。它通过气相化学物质的反应,在加热表面生成固体材料。CVD 通常用于在金属、陶瓷和聚合物等各种材料上沉积涂层,以改善其性能。与其他涂层技术相比,该工艺具有多种优势,如纯度高、均匀性好、可沉积高密度涂层等。不过,CVD 也有一些缺点,如设备成本高,需要高温处理。

目录

化学气相沉积涂层的优势

化学气相沉积(CVD)涂层是一种多功能工艺,可生产出纯度高、密度大、性能可控的薄膜,适用于各种应用。以下是 CVD 涂层的一些优势:

1.高纯度

CVD 镀膜可生产纯度超过 99.995% 的高纯度薄膜。之所以能达到如此高的纯度,是因为该工艺能够控制化学反应,最大限度地减少杂质。CVD 工艺使用蒸馏技术排出气态前驱体中的杂质,从而产生高纯度薄膜。

2.高密度薄膜

CVD 涂层可生产高密度薄膜,这对机械、热或电气性能要求较高的应用非常有利。实现高密度薄膜的原因是该工艺可沉积厚度从几纳米到几微米的均匀薄膜。

3.可控特性

通过调整温度、压力和反应物流速等沉积参数,CVD 涂层可生成具有可控特性的薄膜。薄膜的特性可根据具体应用进行定制,因此 CVD 涂层是一种适用于各行各业的多功能工艺。

4.可扩展性

CVD 镀膜适用于小规模实验室到大规模工业生产的薄膜沉积。该工艺易于扩展,适合批量生产,可通过规模经济大大节约成本。

5.材料范围广

CVD 涂层可沉积一系列材料,包括金属、陶瓷和半导体。这种多功能性允许生产各种涂层制造材料。

6.均匀涂层

CVD 是一种保形沉积工艺,这意味着它可以均匀地涂覆基底,无论其形状如何,都能产生均匀的涂层。这种方法可从基底向上形成所需的镀层,在制作导电薄膜方面具有显著优势。

7.应用多样性

CVD 可以在许多材料上形成薄层,而不论其刚性、柔性或密度如何。从电子制造到生产脆袋,CVD 系统遍布各行各业。

总之,CVD 涂层是一种多功能工艺,可以生产出高纯度、高密度、性能可控的薄膜,适用于各种应用。该工艺的可扩展性、材料的广泛性以及生产均匀涂层的能力使其成为各行业普遍采用的方法。

CVD 涂层的缺点

CVD 涂层是一种常用的高纯度、高密度材料涂层方法,但也有其一定的缺点。CVD 涂层的一些主要缺点如下:

设备和材料成本高

CVD 涂层的主要缺点之一是工艺所需的设备和材料成本高昂。CVD 需要昂贵的设备和专用气体,因此对于小规模应用或预算有限的实验室来说不切实际。

耗时的工艺

此外,该工艺还很耗时,完成一次涂层需要几个小时甚至几天的时间。这对于要求产品周转时间快的行业来说是一个很大的缺点。

难以控制涂层厚度和均匀性

CVD 涂层的另一个缺点是难以控制涂层的厚度和均匀性。温度、压力和气体流量的变化都会影响涂层质量,导致涂层不一致或缺陷。

某些材料涂层的局限性

此外,某些材料由于其化学特性或与涂层气体的反应性,可能不适合进行 CVD 涂层。这可能会限制使用这种方法进行涂层的基材范围。

需要专门培训和专业知识

CVD 涂层还需要专门的培训和专业知识来操作设备,确保涂层的一致性和高质量。这对于没有训练有素人员的小型实验室或行业来说可能是一个主要缺点。

总之,虽然 CVD 涂层是在基材上实现高纯度、高密度涂层的有效方法,但在决定是否适合特定应用之前,必须考虑该工艺的成本、复杂性和局限性。

CVD 涂层设备和工艺

CVD 涂层是一种复杂的工艺,需要专业设备才能获得高纯度、高性能的固体薄膜。下面是 CVD 涂层工艺和所需设备的逐步分解:

CVD 涂层工艺

-

材料制备:首先要为涂层工艺制备源材料。这包括将源材料与一种或多种作为载体装置的挥发性前驱体混合。

-

运输和沉积:制备完成后,通过强制对流将源材料输送到包含基底的反应室中。通过扩散过程,反应物沉积到基底上。混合物附着在基底上后,前驱体最终会分解,并通过扩散作用去除,在基底上留下所需的源材料层。分解过程可通过加热、等离子体或各种技术来促进或加速。

-

结果:CVD 涂层工艺产生的薄膜厚度均匀,纯度高,具有很强的耐磨性和耐腐蚀性,非常适合在恶劣的环境中使用。涂层还具有极佳的附着力,可用于粘接异种材料。

CVD 涂层设备

要获得高质量的 CVD 涂层,需要专门的设备。这些设备必须能够保持高真空、控制温度并提供精确的气体流量。以下是 CVD 涂层设备的主要组成部分:

-

反应室:反应室是进行 CVD 过程的地方。它通常由石英或陶瓷等高质量材料制成,可耐高温且不会与源材料发生反应。

-

真空系统:需要一个高真空系统为 CVD 过程创造必要的条件。该系统包括一个真空泵,用于在反应腔内创造低压环境。

-

气体输送系统:气体输送系统用于向反应室输送源材料和其他气体。它包括气体流量控制器,用于精确控制每种气体的流速。

-

加热系统:加热系统用于将反应腔内的温度提高到 CVD 工艺所需的水平。它通常采用电阻加热和辐射加热相结合的方式。

-

基底支架:在 CVD 过程中,基底支架将基底固定在反应腔内。它通常由可耐高温且与源材料无反应的材料制成。

总的来说,CVD 涂层工艺比较复杂,需要熟练的操作人员才能确保结果的一致性。不过,CVD 涂层的优点很多,是实现高质量、高性能材料的重要技术。

CVD 技术的应用

CVD 技术在各行各业都有广泛的应用,包括实验室设备。该工艺是利用化学反应在基底上沉积一层材料薄膜。这使得涂层材料具有高纯度和高密度。以下是 CVD 技术的一些应用:

航空航天和国防工业

CVD 技术广泛应用于航空航天和国防工业的部件制造。该技术用于为发动机、涡轮机和其他需要高耐磨性、耐腐蚀性和热稳定性的关键部件开发高质量涂层。CVD 技术还可用于生产具有优异中子吸收和热管理特性的纳米复合陶瓷涂层。

半导体工业

CVD 技术在生产用于电子设备的高质量薄膜方面非常有用。该技术用于沉积集成电路、微电子和光电子制造中使用的硅、二氧化硅和氮化硅等材料。该技术可精确控制所生产薄膜的厚度和质量。

医疗行业

CVD 技术用于开发医疗植入物的新材料。该技术用于生产具有良好生物相容性、耐腐蚀性和耐磨性的涂层。CVD 涂层材料还能提高导热性,使其成为高温应用的理想材料。

化学工业

CVD 技术用于提高化学加工材料的耐腐蚀性。该技术用于生产具有出色耐酸、碱和其他腐蚀性物质性能的涂层。CVD 技术还可用于生产对各种基材具有出色附着力的涂层,使其成为化学加工的理想选择。

汽车行业

CVD 技术用于生产汽车部件的涂层。该技术用于生产具有优异耐磨性、耐腐蚀性和热管理特性的涂层。经 CVD 涂层处理的部件还具有更好的机械性能,因此非常适合用于高性能发动机和变速箱。

总之,CVD 技术在各行各业都有广泛的应用,包括航空航天、半导体、医疗、化工和汽车行业。该技术可提供高纯度、高密度的涂层材料,是生产具有优异耐磨性、耐腐蚀性和热管理特性的涂层的理想选择。预计 CVD 技术将继续在实验室设备和材料科学的发展中发挥关键作用。

相关产品

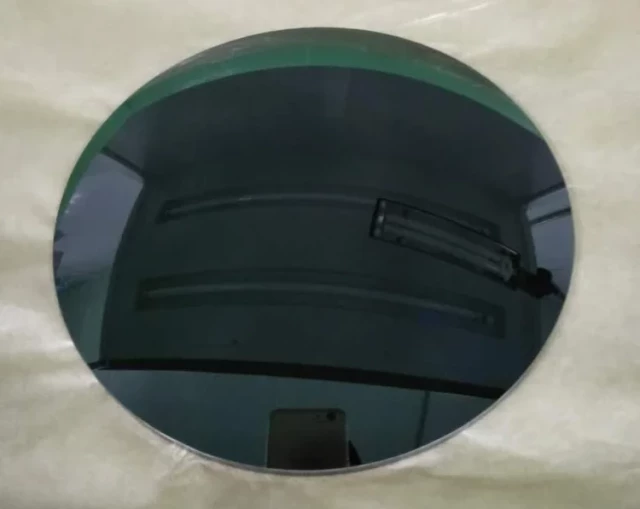

- 实验室应用的定制CVD金刚石涂层

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉