石墨烯生产的 CVD 方法简介

化学气相沉积(CVD)是一种广泛采用的生产高质量石墨烯的方法。这种方法需要使用基底(通常由铜制)和含碳气体(如甲烷或乙烯)。然后将气体加热到高温,碳原子沉积到基底上,形成一层石墨烯。CVD 法的优势在于可以生产出大面积的石墨烯薄膜,且具有极佳的均匀性和高质量。但是,该工艺具有挑战性,需要仔细控制生长参数,如温度、气体流速和压力,以确保生产出高质量的石墨烯。

目录

CVD 工艺及其优势

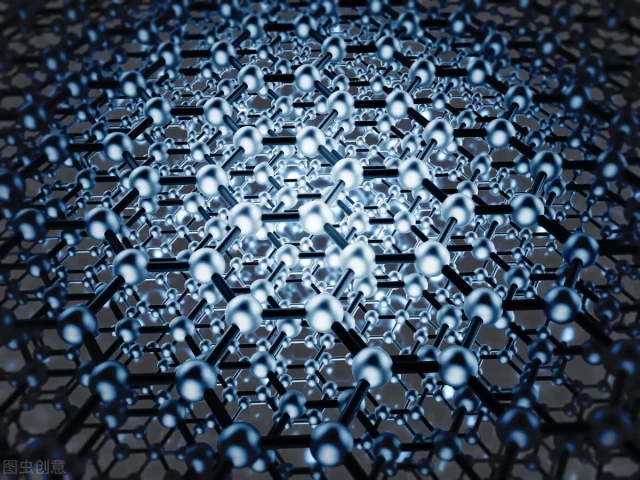

化学气相沉积 (CVD) 是一种广泛用于合成石墨烯的技术,石墨烯是一种以其出色的电子、热和机械特性而著称的材料。化学气相沉积技术能够生产大规模的石墨烯薄片,石墨烯是由杂化碳原子以蜂窝状结构排列而成的原子级薄片。CVD 工艺包括将气态反应物沉积到基底上。石墨烯生长在铜、铂或铱等金属表面上,之后可与金属分离并转移到特定要求的基底上。

CVD 过程可通过调整温度、压力、持续时间等各种参数来控制。通过 CVD 生产的高质量石墨烯具有高均匀性、不透性、高纯度、细粒度和良好的层数控制等共同特征。

CVD 工艺的主要优点之一是化学反应物为气体,可利用气体在基底表面流动的物理特性,在形状不规则的表面上形成均匀、高度保形的薄膜。这可以为许多应用带来更可控的表面形态。

CVD 可提供多种基于金属、合金和陶瓷的涂层材料。CVD 所特有的化学反应还可用于形成合金。它可以为多种类型的批量生产提供易于扩展和控制的工艺,从而通过规模经济节约大量成本。

CVD 可沉积纯度非常高的薄膜,纯度超过 99.995%。它们通常颗粒细小,可用于制作硬度极高的类金刚石碳(DLC)涂层。CVD 还以能够生产缺陷少、均匀性好的高质量石墨烯薄片而著称。

CVD 通常不需要像 PVD 工艺那样高的真空度,或者根本不需要真空度。除了外流反应产生的化学副产物外,CVD 设备大部分都具有自清洁功能。这使它成为许多行业(包括半导体和光电子行业)的一个有吸引力的选择。

总之,石墨烯合成的 CVD 工艺有多个优点,包括能够生产出适合工业应用的大规模石墨烯薄片、在多种基底上生长石墨烯的灵活性、批量生产的可扩展性以及生产高质量均匀石墨烯薄膜的能力。

化学气相沉积石墨烯的挑战和局限性

化学气相沉积 (CVD) 是在工业规模上合成高质量石墨烯的常用方法。但是,该工艺也有其自身的挑战和局限性。

设备成本

CVD 石墨烯的主要挑战之一是生产所需的设备成本高昂。该工艺需要高温以及对气体流量和反应参数的精确控制,而这是很难实现和维持的。

基底质量

生产出的石墨烯的质量可能会受到所用基底的影响,从而产生缺陷或杂质。这会影响石墨烯在各种应用中的性能。

可扩展性

CVD 石墨烯的另一个局限性在于其可扩展性。虽然使用这种方法可以生产出大片石墨烯,但随着石墨烯片材尺寸的增大,生产过程也会变得更加困难和昂贵。

环境影响

由于使用危险化学品和能源密集型工艺,CVD 石墨烯的生产也会对环境造成负面影响。这是一个重大问题,尤其是考虑到各种应用领域对高质量石墨烯的需求日益增长。

尽管存在这些挑战,但目前正在开发克服这些限制的解决方案。

新型基底

研究人员正在探索可提高 CVD 石墨烯质量和一致性的新型基底。这有可能解决基底质量问题,并提高石墨烯在各种应用中的性能。

高效且具有成本效益的设备

研究人员正在开发更高效、更具成本效益的设备和工艺,使 CVD 石墨烯的生产更方便、更环保。这有助于降低 CVD 石墨烯生产的设备成本和环境影响。

总之,虽然 CVD 石墨烯面临一定的挑战和限制,但它仍被广泛认为是一种重要而有前景的石墨烯生产方法。对高质量石墨烯的需求持续增长,人们正在开发各种解决方案来克服 CVD 石墨烯生产的局限性。这些解决方案很可能在未来的 CVD 石墨烯合成中发挥重要作用。

CVD 石墨烯的市场现状

CVD 石墨烯因其独特的性能,包括高导电性、高机械强度和透明度,已经获得了重要的市场地位。在对具有独特性能的先进材料需求不断增长的推动下,CVD 石墨烯市场预计将在未来几年内大幅增长。

对先进材料的需求不断增长

随着对具有独特性能的先进材料需求的增加,预计 CVD 石墨烯的市场也将随之增长。CVD 石墨烯具有多种独特性能,包括高导电性、高机械强度和透明度。这些特性使其成为可用于电子、能源存储和生物医学设备等多种应用领域的理想材料。

应用范围广泛

CVD 石墨烯应用广泛,包括电子、储能和生物医学设备。在电子行业,CVD 石墨烯可用于生产高性能晶体管、触摸屏和其他电子元件。在储能行业,CVD 石墨烯可用于生产超级电容器、电池和其他储能设备。在生物医学行业,CVD 石墨烯可用于生产生物传感器、药物输送系统和其他生物医学设备。

大规模生产的潜力

CVD 石墨烯具有大规模生产的潜力,因此对制造商来说是一个极具吸引力的选择。虽然需要一些专业设备,但 CVD 过程相当简单,而且为了生产出高质量的石墨烯,必须严格遵守有关气体体积、压力、温度和持续时间的规定。随着研发工作的不断深入,与 CVD 石墨烯相关的挑战可能会继续得到解决,从而进一步提高材料的质量和均匀性。

结论

总之,在对具有独特性能的先进材料的需求日益增长的推动下,CVD 石墨烯市场预计将在未来几年内大幅增长。CVD 石墨烯具有多种独特性能,包括高导电性、高机械强度和透明度,因此是用于各种应用的理想材料。随着研发工作的不断深入,与 CVD 石墨烯相关的挑战很可能会继续得到解决,从而进一步提高材料的质量和均匀性,使其成为对制造商更具吸引力的选择。

石墨烯生产的化学气相沉积技术

化学气相沉积(CVD)是合成石墨烯基材料最广泛使用的技术之一。石墨烯的 CVD 生长涉及前驱体在专门设计的环境中发生活化化学反应。特征处理参数(压力、温度、前驱体性质、气体流动状态、壁/基底温度、沉积时间和活化方式)决定了石墨烯的最终质量。

用于 CVD 生长石墨烯的前驱体

据报道,有一系列前驱体适合在 CVD 反应器中生长石墨烯。气态碳源,如甲烷(CH4)气体,是最广泛使用的碳前驱体,通过气体输送系统引入反应室。固体前驱体可直接装入反应室,而蒸发成气相的液态碳源则使用鼓泡器引入 CVD 反应器。

CVD 生长石墨烯的基底

过渡金属既可用作合成基底,也可用作催化剂,而且与贵金属和稀土金属相比相对便宜。通过 CVD 生长石墨烯最广泛使用的基底包括铜、镍和钴。铜表面被认为是上佳的基底,因为可以完全沉积石墨烯单层。事实证明,镍表面支持形成受控石墨烯层。其他过渡金属,如钌、铱、铂、铑、金、钯和铼,也被研究用作石墨烯 CVD 生长的潜在基底。

石墨烯的 CVD 生长方法

根据温度、压力、壁/基底、前驱体性质、沉积时间、气体流动状态和活化/电源,CVD 方法可分为七种主要类型。1966 年首次报道了在金属上进行热化学气相沉积,在镍基底上生长出高结晶石墨薄膜。后来,利用碳氢化合物分解的 CVD 方法在铂表面沉积了单层石墨。继 2004 年首次分离出石墨烯后,通过使用低压 CVD(LPCVD)在 Ir 上生长石墨烯,成功实现了对 CVD 生长石墨烯薄膜潜力的研究。

挑战与解决方案

利用 CVD 生产石墨烯面临着一些挑战,例如生长过程的控制、薄膜的均匀性和过程的可扩展性。CVD 面临的最大挑战是如何控制石墨烯在基底上的成核和生长。这需要在沉积过程中精确控制温度、压力和气体流量。大面积石墨烯薄膜的均匀性也是一个挑战,因为整个基底上的石墨烯生长速度会有所不同。此外,工艺的可扩展性也是一个问题,因为生产大面积石墨烯薄膜需要对沉积工艺进行高度控制。

针对这些挑战,已经提出了几种解决方案。一种方法是优化生长参数,如温度、压力和气体流量,以获得均匀和高质量的石墨烯薄膜。另一种解决方案是采用两步法,即先在基底上沉积一薄层金属,然后在其上沉积石墨烯。这种方法可以改善对成核和生长的控制,提高薄膜的均匀性。此外,等离子体增强 CVD 等先进技术的使用可以提高工艺的可扩展性,并实现大面积石墨烯薄膜的生产。

高质量 CVD 石墨烯生产技术

优化沉积参数

实现 CVD 石墨烯厚度的均匀性和控制是一项重大挑战。为应对这一挑战,需要对沉积参数进行优化。温度、压力和前驱体浓度是影响石墨烯质量的最关键参数。优化这些参数可以提高所生产石墨烯的均匀性和厚度。

后处理方法

在生长过程中形成皱褶和裂纹等缺陷是 CVD 石墨烯生产的另一个挑战。为了克服这一问题,人们开发了各种后处理方法来修复缺陷,提高石墨烯的质量。热退火和化学功能化是最常用的后处理方法。

基底选择

基底的选择在 CVD 石墨烯生产中起着至关重要的作用。基底必须能够承受高温,并为石墨烯的生长提供光滑洁净的表面。碳化硅 (SiC) 和铜 (Cu) 因其热稳定性和光滑的表面特性而成为常用的基底。

CVD 工艺的可扩展性

为实现大规模石墨烯生产,人们开发出了连续卷对卷 CVD 工艺,该工艺利用柔性基底,可实现高产能生产。这种工艺是一种进步,因为它实现了高质量石墨烯薄膜的大规模生产,这对于石墨烯基产品的商业化非常重要。

总之,优化沉积参数、后处理方法、基底选择和 CVD 工艺的可扩展性对于生产高质量的 CVD 石墨烯至关重要。开发这些技术和解决方案的目的是克服 CVD 石墨烯生产过程中遇到的挑战,并生产出可供广泛应用的高质量石墨烯。