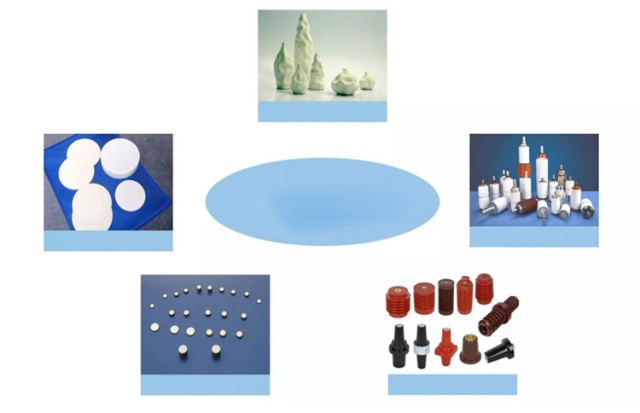

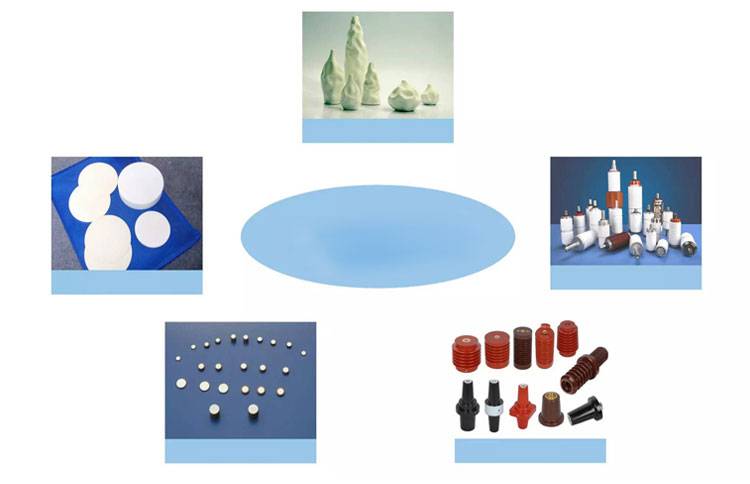

陶瓷成型工艺简介

成型在陶瓷生产中的重要性

成型工艺是整个陶瓷材料制备过程中不可或缺的环节,是确保陶瓷材料和部件性能可靠性和生产重复性的基石。这一关键阶段不仅塑造陶瓷的物理形态,还影响其结构完整性和功能特性。通过先进的成型技术实现的精度和一致性至关重要,尤其是在航空航天、医疗器械和电子产品等需要高性能陶瓷的行业。

成型技术已经从传统的手工捏合和滚轮成型发展到干压、等静压和各种湿成型工艺等复杂方法。每种方法都具有独特的优势和挑战,造就了今天陶瓷产品的多样性。例如,干压法可确保获得高密度的绿色坯体,但容易出现层裂;而等静压法可提供来自各个方向的均匀压力,最大限度地减少缺陷。

在湿成型领域,滑模铸造、热模铸造和凝胶注射成型等工艺引入了流体动力学和化学反应,以实现复杂的形状和精细的细节。这些方法特别适用于制造需要高精度和表面光洁度的复杂陶瓷部件。

成型在陶瓷生产中的重要性怎么强调都不为过。正是通过这些一丝不苟的成型工艺,陶瓷原料才得以转化为功能强大、性能可靠的高性能部件,以满足现代工业应用的严格要求。

成型技术的演变

陶瓷工业成型技术的发展是对现代社会日益增长的精度和效率要求的直接回应。传统的方法,如手工捏合、轮式成型和灌浆,虽然具有重要的历史意义,但已无法满足现代陶瓷生产的复杂要求。这些古老的技术曾经足以生产出基本的形状和造型,但现在在尺寸精度、表面光洁度和生产速度方面都有所欠缺。

因此,业界出现了旨在解决这些不足的先进成型工艺。这些新技术利用现代技术和科学进步,为陶瓷元件的生产提供了卓越的控制和一致性。例如,干压成型和等静压成型彻底改变了陶瓷粉末的压制方式,确保了密度均匀,减少了层裂等缺陷。同样,滑模铸造和凝胶注射成型等湿成型方法也将精度和复杂性提高到了新的水平,从而能够制造出高度精细和复杂的陶瓷部件。

向这些先进成型工艺的转变凸显了制造业的一个大趋势:不断追求创新和改进。通过采用这些新技术,陶瓷工业不仅提高了生产能力,还为未来的发展奠定了基础,从而进一步推动陶瓷成型技术的发展。

干法成型方法

干压成型

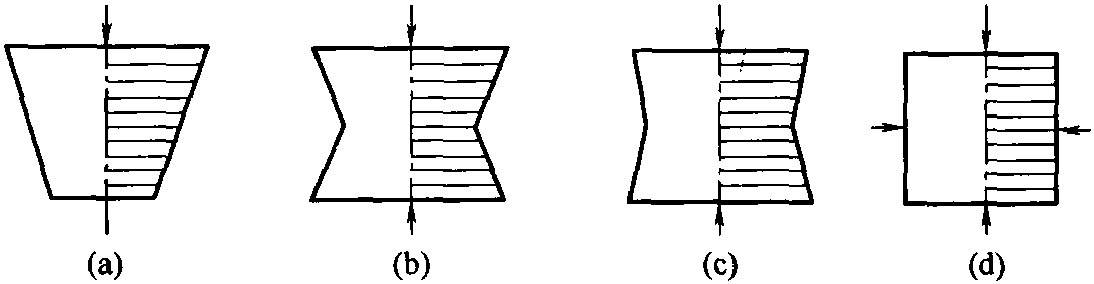

干压成型是通过施加压力将陶瓷粉末压制成所需形状,形成所谓的生坯。这种方法在生产致密陶瓷部件时简单高效,因此被广泛使用。然而,干压的主要挑战之一是出现层裂,这种缺陷会严重影响最终产品的质量和完整性。

层裂通常是由于压制过程中压力分布不均造成的。压制陶瓷粉末时,粉末颗粒与模具壁之间的摩擦会导致密度不均匀。这种不均匀性会导致生坯内部出现密度不同的层,从而在应力作用下产生裂纹。由于施加压力的速度很快,粉末没有足够的时间均匀沉降和压实,因此这一问题会更加严重。

为减轻层裂,可采用几种策略。一种方法是采用受控压制循环,包括预压实和最终压实两个阶段。在预压实阶段,施加较低的压力,使粉末沉降并减少摩擦。然后在最后压实阶段施加较高的压力,以达到所需的密度。此外,使用摩擦系数较低的润滑剂或模具材料有助于减少粉末与模具之间的摩擦,从而使致密化过程更加均匀。

此外,选择合适的陶瓷粉末特性(如粒度分布和形状)也对减少层裂起到至关重要的作用。粒度分布窄、形状为球形的粉末往往能更均匀地压实,从而降低出现层裂的可能性。

总之,虽然干压成型是一种生产陶瓷元件的可靠技术,但它需要仔细关注压制参数和材料特性,以避免层裂这种常见缺陷。通过优化这些因素,可显著提高最终陶瓷产品的质量和可靠性。

等静压成型

等静压是一种先进的成型技术,由传统的干压方法演变而来。该工艺利用流体的特性在各个方向均匀分布压力,确保弹性模具内的陶瓷粉末受到一致且均匀的作用力。这种方法于 20 世纪 50 年代中期首次问世,之后从一种研究新鲜事物转变为一种商业上可行的生产工具,在各行各业的粉末加固和铸造缺陷修复中得到广泛应用。

等静压的独特优势在于,无论产品的形状或尺寸如何,它都能施加均匀的压力。这一特点使其特别适用于陶瓷和耐火材料应用,因为在这些应用中,形状和密度的精确性至关重要。该工艺包括将产品放入装满液体的封闭容器中,然后在所有表面施加相同的压力。在这种高压环境下,材料的密度会得到提高,从而可以制作出复杂的形状,而无需进行后期加工,从而降低了生产成本。

随着技术的发展,等静压技术在高温耐火材料、陶瓷、硬质合金、稀土永磁体、碳材料和稀有金属粉末的生产中越来越普遍。这种方法的多功能性和精确性推动了它在需要高质量、复杂陶瓷部件的行业中的应用。

湿式成型方法

滑模铸造

滑模铸造工艺是生产精细瓷器、水槽、卫生洁具和隔热部件的基石,它与胶带铸造有着本质区别。虽然两种方法都涉及陶瓷浆料的使用,但滑铸法独特地采用了以下双重机制物理脱水 和化学凝固 的双重机制。

当陶瓷浆料被倒入多孔模具中时,由于液体被模具吸收而发生物理脱水,留下一层陶瓷颗粒。与此同时,剩余的泥浆会发生化学反应,通常会加入凝固剂,使陶瓷颗粒凝固成一个整体,从而发生化学凝固。这种双重过程确保最终产品不仅能保持形状,还能获得进一步加工所需的结构完整性。

滑模铸造法因其能够生产复杂的形状和精细的设计而备受青睐,在要求高精度和美观的行业中不可或缺。与在平面上形成薄膜的胶带铸造不同,滑移铸造可以制造复杂的三维物体,从而将其应用范围扩大到各种陶瓷产品。

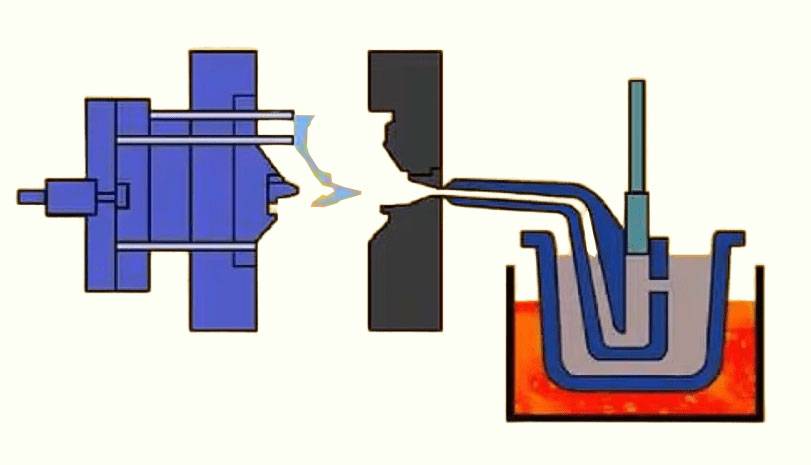

热压铸

热压铸是一种复杂的工艺,需要在高温下将陶瓷粉末与粘合剂(通常是石蜡)进行细致的混合。这种高温混合对于获得均匀的浆料至关重要,而均匀的浆料对于随后的铸造操作也至关重要。石蜡粘合剂在这一过程中起着双重作用:它不仅能促进浆料的形成,还能确保陶瓷颗粒的均匀分布,从而提高最终产品的结构完整性。

该工艺首先要对陶瓷粉末和石蜡混合物进行精确加热。这一加热阶段至关重要,因为它能使石蜡液化,从而有效地结合陶瓷颗粒。一旦混合物达到所需的稠度,就会被转移到模具中,在那里经过进一步加工,凝固成所需的形状。高温环境可确保浆料顺利流入模具,填充所有复杂的细节,并确保陶瓷材料的均匀分布。

与其他湿法成型方法相比,热压铸具有多项优势。它可以制造出传统方法难以实现的复杂几何形状。此外,高温工艺还能确保更高的致密化程度,从而使最终产品具有优异的机械性能。这种方法尤其适用于要求高精度和耐用性的应用领域,如航空航天和汽车行业。

总之,热压铸是氧化锆陶瓷领域的一项关键技术,其精度和效率是其他成型工艺无法比拟的。它能够生产出高质量的复杂部件,是现代陶瓷制造的重要工具。

铸造

浇铸是一种细致的工艺,需要将陶瓷粉末与大量有机粘合剂、增塑剂和分散剂充分混合。这种细致的混合对于获得可流动的粘稠浆料至关重要,而粘稠浆料是形成陶瓷部件的关键前体。有机粘合剂的作用是将陶瓷颗粒固定在一起,而增塑剂则能增强浆料的流动性,并准确地填充模具。另一方面,分散剂可防止陶瓷颗粒结块,确保陶瓷颗粒在整个浆料中均匀分布。

由此产生的粘稠浆料不仅仅是一种均匀的混合物,它还是一种经过精心设计的悬浮液,必须在粘度和流动性之间取得适当的平衡。这种平衡对于随后的成型工艺至关重要,在成型工艺中,浆料将被倒入模具或涂抹到基底上。控制和微调浆料特性的能力是高质量浇铸与不太精确方法的区别所在。

总之,浇铸是氧化锆陶瓷生产中的一个基本步骤,在这一过程中,添加剂的精心选择和混合对实现所需的浆料特性起着至关重要的作用。要确保最终陶瓷产品满足性能和可靠性方面的严格要求,这一过程不可或缺。

凝胶注塑

凝胶注塑成型技术是胶体快速成型领域的一项开创性进步。这一创新工艺的核心是利用有机单体溶液,通过聚合作用形成坚固的、水平互连的聚合物-溶剂凝胶。这种凝胶不仅具有优异的结构完整性,而且还能以高精度和高一致性制造复杂的陶瓷组件。

该工艺首先制备定制的有机单体溶液,然后在受控条件下将其注入模具。随着溶液的聚合,它会转变为凝胶,凝固成所需的形状。这种转变至关重要,因为它能确保最终产品保持结构完整性和尺寸精度。

凝胶注塑成型的主要优势之一是能够生产具有复杂几何形状的部件。传统的成型方法在复杂的设计方面可能会遇到困难,而这种技术则不同,它可以无缝复制详细的图案和结构。在医疗器械、航空航天和先进电子等对精度和可靠性要求极高的行业,这种能力尤为有利。

此外,与传统方法相比,在凝胶注塑成型中使用有机单体溶液具有多种优势。它减少了对额外粘合剂或添加剂的需求,而粘合剂或添加剂会使后加工步骤复杂化。此外,聚合过程可确保最终产品不存在内应力和缺陷,从而提高机械性能和耐用性。

总之,凝胶注塑成型技术是陶瓷元件快速成型的尖端解决方案。凝胶注塑成型技术能够生产出高强度、复杂精细的部件,是各种工业应用中的重要工具,在陶瓷制造领域实现了重大飞跃。

直接凝固注塑成型

直接凝固注塑成型是陶瓷成型领域的一项突破性进展,尤其是由瑞士联邦理工学院开发的。这项创新技术利用独特的工艺将陶瓷粉末转化为固体高性能部件,具有极高的精度和效率。传统方法通常涉及复杂的粘合剂和溶剂混合物,而直接凝固注塑成型与之不同,它在受控条件下直接凝固陶瓷材料,从而简化了工艺流程。

这项技术的关键在于它能够以最少的干预管理凝固过程,确保陶瓷生坯保持结构完整性和尺寸精度。这是通过对温度、压力和化学环境的精确控制来实现的,这些因素共同促进了陶瓷浆料向固体形态的直接转化,而无需额外的粘合剂或溶剂。这样得到的绿色坯体不仅没有传统方法中常见的缺陷,而且可以立即烧结,从而简化了整个生产流程。

此外,直接凝固注塑成型在材料利用和减少废料方面也有显著优势。通过最大限度地减少对添加剂的需求,该工艺不仅减少了对环境的影响,还提高了最终陶瓷产品的纯度和性能。这使其成为航空航天、汽车和医疗设备等需要高精度、高性能陶瓷部件的行业的理想选择。

总之,直接凝固注塑成型技术证明了陶瓷成型技术的不断发展,为传统方法提供了更高效、精确和环保的替代方法。瑞士联邦理工学院对直接凝固注塑成型技术的开发,彰显了瑞士联邦理工学院不断突破陶瓷工程和制造技术极限的决心。

注塑成型

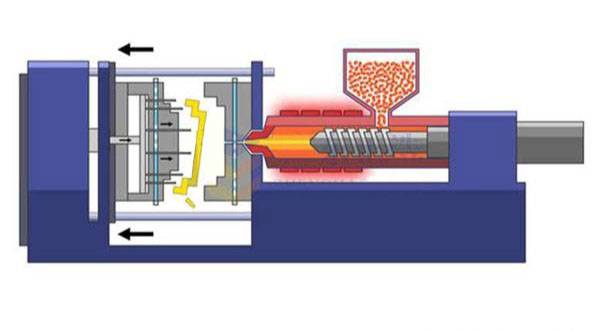

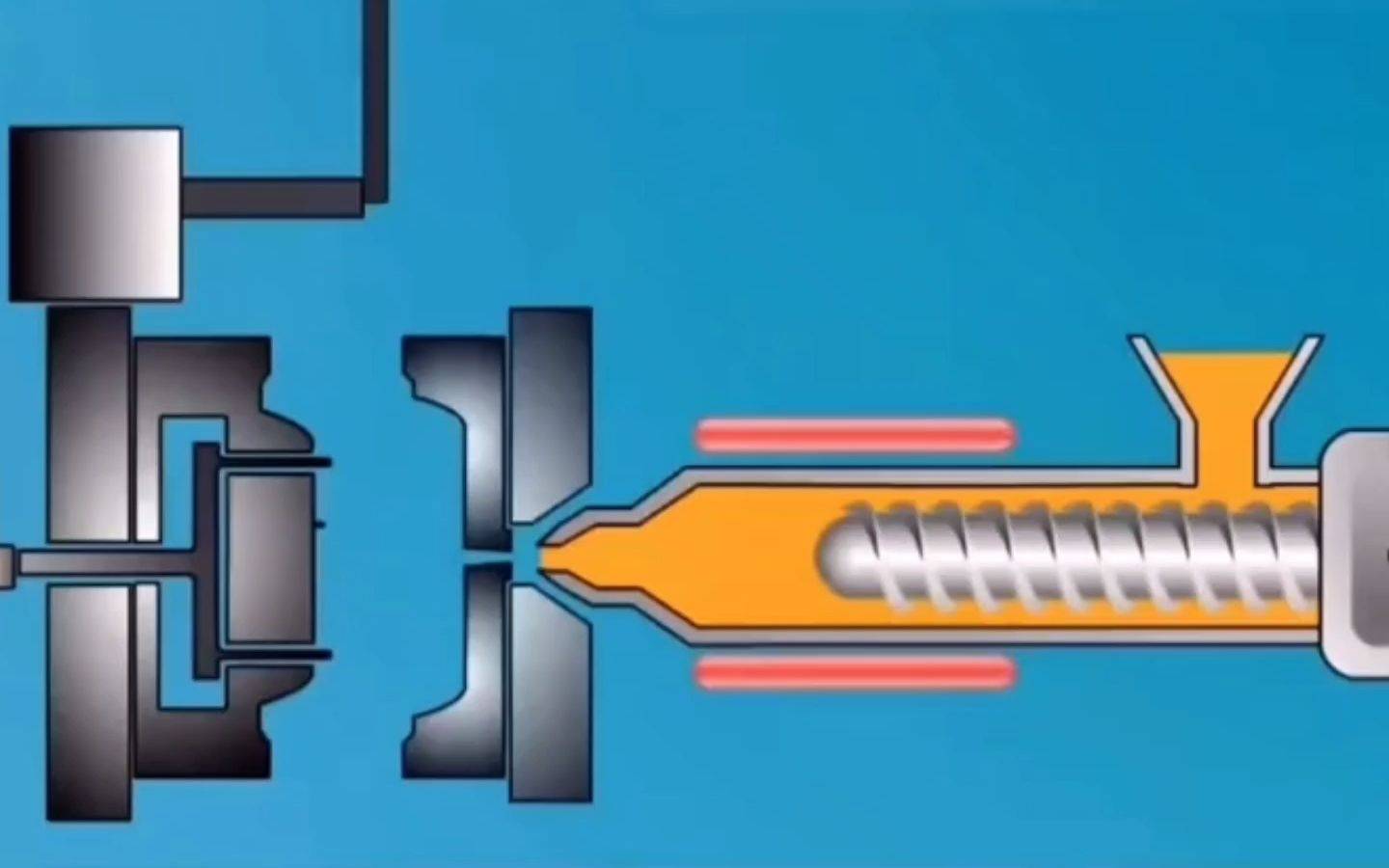

注塑成型是一种多功能工艺,已被广泛用于塑料产品和金属模具的生产。这种方法是在高压下将熔融材料注入模腔,使其凝固形成所需的形状。根据成型材料的性质,该工艺可大致分为两种类型:热塑性和热固性。

对于热塑性材料,该工艺通常涉及低温固化。先将这些材料加热至熔融,然后注入模具,冷却凝固。这种方法对于可反复熔化和凝固而不会降低其性能的材料特别有效。

另一方面,热固性材料需要经过高温固化。这些材料一旦固化,就会形成无法重熔的刚性交联结构。高温固化可确保最终产品高度耐用,并具有耐热性和耐化学性。

注塑成型的用途不仅限于塑料和金属。注塑成型还可用于生产陶瓷部件,提供了一种精确、高效的方法来制造具有高尺寸精度的复杂形状。在航空航天和医疗等对陶瓷材料的性能可靠性和生产重复性要求极高的行业中,这种应用尤为重要。

总之,注塑成型是一种坚固耐用、适应性强的工艺,能够处理各种材料,并以出色的精度生产出高质量的复杂零件。

胶体注塑

为了解决传统注塑成型工艺中有机添加剂过多和难以去除的难题,清华大学开创了一种新技术,即陶瓷胶体注塑成型。这种创新方法利用胶体系统的独特性能来增强成型工艺,为传统方法提供了一种更高效、更环保的替代方案。

胶体注射成型涉及胶体悬浮液的使用,它由分散在液体介质中的陶瓷微粒组成。这些悬浮液经过精心配制,可确保稳定性和流动性,从而实现对成型过程的精确控制。通过采用胶体系统,可以大大减少对大量有机粘合剂的需求,从而减轻与清除和处理有机粘合剂相关的问题。

这项技术的开发标志着陶瓷成型技术的重大进步,尤其是在氧化锆陶瓷方面。它不仅提高了成型工艺的效率,而且通过最大限度地减少传统干压方法中常见的层裂等缺陷,提高了最终产品的质量。此外,胶体悬浮液的使用有利于更好地控制颗粒分布和堆积密度,从而生产出更均匀、强度更高的陶瓷部件。

总之,清华大学的胶体注塑工艺为解决传统注塑工艺的局限性提供了一种很有前景的解决方案,为实现更可持续的高性能陶瓷制造提供了一条途径。

相关产品

- 精密加工氧化锆陶瓷球,用于工程先进精细陶瓷

- 精密加工氧化钇稳定氧化锆陶瓷板用于工程先进精细陶瓷

- 定制氧化铝氧化锆特种异形陶瓷板用于工程先进精细陶瓷加工

- 精密加工氧化钇稳定氧化锆陶瓷棒,用于工程先进精细陶瓷

- 实验室专用异形压制模具