半导体中的精密陶瓷简介

陶瓷在半导体设备中的优势

陶瓷之所以成为半导体设备众多部件的首选材料,主要是由于其具有优异的机械和热性能。 高硬度 和 高弹性模量 使陶瓷能够承受半导体制造过程中遇到的极端条件和机械应力。这确保了设备的可靠运行和最小磨损,从而降低了维护成本和停机时间。

此外,陶瓷的 高耐磨性 陶瓷的高耐磨性在经常发生摩擦和磨损的环境中至关重要,例如在晶片抛光机和蚀刻设备中。这一特性延长了关键部件的使用寿命,有助于提高半导体制造工艺的整体效率和寿命。

陶瓷还具有以下优点 高绝缘性 和 耐腐蚀性 这对于保持半导体设备的完整性和性能至关重要。陶瓷的 低热膨胀系数 陶瓷的低热膨胀系数进一步提高了其在精密应用中的适用性,确保即使在不同的热条件下也能保持尺寸稳定性。

总之,陶瓷具有高硬度、高弹性模量、高耐磨性、高绝缘性、耐腐蚀性和低膨胀性,是半导体设备各种部件不可或缺的材料,可确保在苛刻的半导体制造环境中实现最佳性能和可靠性。

精密陶瓷在半导体设备中的价值

精密陶瓷在半导体行业中发挥着举足轻重的作用,约占半导体设备总价值的 16%。这些先进材料是半导体制造过程中各种关键工艺不可或缺的一部分,可确保高精度和高可靠性。

精密陶瓷广泛应用于硅晶片抛光机,其硬度和耐磨性对于实现半导体器件所需的光滑表面至关重要。在 真空热处理 设备中,这些陶瓷具有出色的热稳定性,可实现一致且可控的加热过程。

在光刻技术中,精密陶瓷被用于处理和操作光刻涂层晶片的复杂部件,以确保半导体制造所需的高分辨率图案。沉积设备得益于陶瓷的低热膨胀和高绝缘性能,这对于保持薄膜沉积所需的精确条件至关重要。

蚀刻设备的部件依靠精密陶瓷来承受恶劣的化学环境和高温,确保材料层的精确去除。离子注入机需要能承受高能粒子束而不发生退化的材料,精密陶瓷也因其卓越的耐用性和抗辐射损伤性而得到广泛应用。

| 应用领域 | 陶瓷元件用途 |

|---|---|

| 硅晶片抛光机 | 用于光滑晶片表面的硬度和耐磨性 |

| 热处理设备 | 热稳定性,实现一致的加热过程 |

| 光刻机 | 处理和操作光阻涂层晶片,以获得高分辨率图案 |

| 沉积设备 | 热膨胀小、绝缘性高,可实现精确的薄膜沉积 |

| 蚀刻设备 | 耐腐蚀化学品和高温,可精确去除材料 |

| 离子注入机 | 高能粒子束处理的耐久性和抗辐射损伤性 |

精密陶瓷的广泛应用凸显了其在半导体设备领域不可或缺的价值,极大地促进了半导体制造工艺的整体效率和质量。

半导体设备对先进陶瓷部件的要求

材料性能要求

先进陶瓷材料必须符合严格的性能标准,以确保其适用于半导体应用。这些材料必须表现出卓越的 机械性能 如高硬度和耐磨性,以承受半导体设备内的苛刻条件。此外,它们还必须在以下条件下保持稳定 热应力 确保它们在高温过程中不会降解或变形。

此外,先进陶瓷还必须具备卓越的 介电性能 以防止电气干扰,确保在半导体制造环境中实现精确控制。它们还必须具备 耐酸碱性 以抵御半导体工艺中常用的腐蚀性化学品。此外,这些材料还必须能抵御 等离子腐蚀 在蚀刻和沉积过程中,这些材料经常会与等离子体接触,因此这也是一项关键要求。

综上所述,半导体应用中对先进陶瓷材料的性能要求可分为以下几类:

| 性能类别 | 具体要求 |

|---|---|

| 机械性能 | 高硬度、耐磨性 |

| 热学 | 高温下的稳定性 |

| 介电 | 优异的绝缘性能 |

| 耐化学性 | 耐酸碱性 |

| 抗等离子体腐蚀 | 抗等离子腐蚀 |

这些严格的要求确保了先进陶瓷材料能够有效支持半导体制造中不可或缺的复杂和高精度操作。

硬脆材料的精密加工

硬脆先进陶瓷材料的精密加工是一项艰巨的挑战,这主要是由于半导体设备部件的严格要求。这些材料的特点是硬度高、脆性大,因此必须进行精细加工,以避免断裂并确保尺寸精度。此外,加工过程的复杂性还因需要出色的表面光洁度和均匀性而进一步加剧,而这对半导体设备的最佳性能至关重要。

为了达到必要的精度,制造商采用了先进的加工技术,如金刚石磨削和研磨,这些技术能够处理这些材料的极高硬度。此外,计算机辅助设计(CAD)和计算机辅助制造(CAM)系统的使用确保了半导体元件所需的复杂几何形状的精确再现。这些技术不仅提高了部件的精度,还降低了缺陷的可能性,从而提高了整体产品质量。

此外,这些材料的加工通常需要实施严格的质量控制措施,包括实时监控和检测系统。这些措施对于保持半导体应用所需的高标准至关重要,因为在半导体应用中,即使是微小的瑕疵也会导致严重的运行问题。先进的加工技术与严格的质量控制流程相结合,凸显了精度在半导体设备硬脆陶瓷加工中的关键作用。

表面处理加工

陶瓷部件的表面处理是半导体行业的关键工艺,特别是因为这些部件经常与晶片直接接触。这种密切的接触要求对陶瓷表面的金属离子和颗粒进行严格控制。表面处理的主要目的是确保陶瓷部件保持其完整性和功能性,防止任何可能影响半导体制造工艺的污染。

表面处理方法多种多样,但通常包括化学清洗、等离子处理和涂层应用。每种方法都旨在处理特定的污染物,提高陶瓷部件的整体性能。例如,化学清洗用于去除有机残留物和金属杂质,而等离子处理可增强表面能量,提高后续涂层的附着力。

| 处理方法 | 主要目的 | 主要优点 |

|---|---|---|

| 化学清洗 | 去除有机残留物和金属杂质 | 确保表面清洁,降低污染风险 |

| 等离子处理 | 增强表面能量和附着力 | 改善涂层性能,提高耐久性 |

| 涂层应用 | 提供防止磨损和腐蚀的保护层 | 延长元件寿命,保持性能 |

这些处理的有效性至关重要,因为即使是微量的污染也会导致半导体晶片出现重大缺陷。因此,持续监控和严格的质量控制是表面处理过程不可或缺的一部分。这可确保陶瓷部件达到在半导体设备中应用所需的高标准。

精密陶瓷在半导体中的具体应用

氧化铝 (Al2O3)

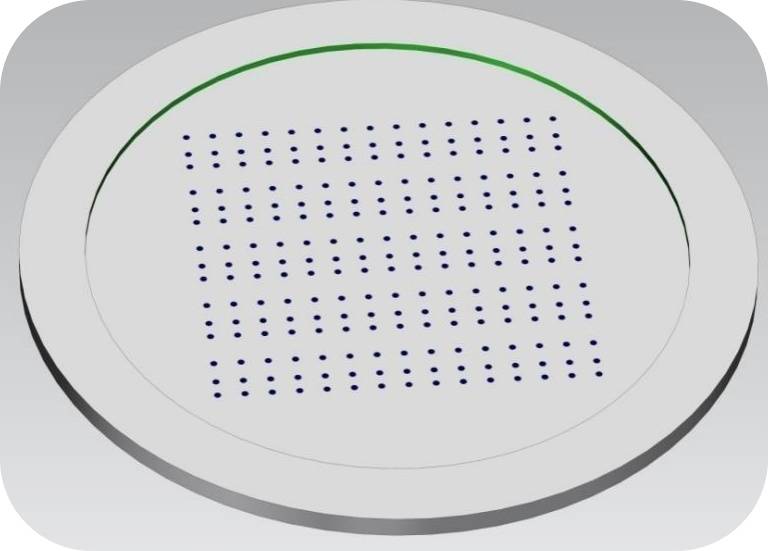

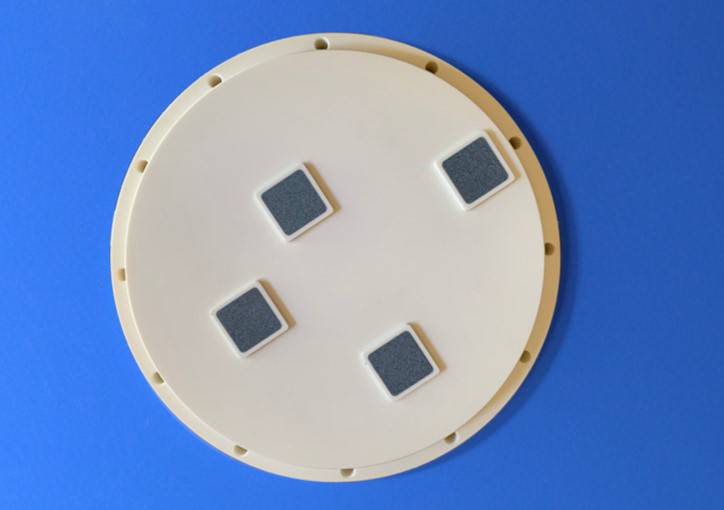

高纯氧化铝陶瓷(通常称为氧化铝 (Al2O3))是半导体制造设备中不可或缺的部件。这些陶瓷以其优异的机械和电气性能而闻名,是各种关键应用的理想之选。具体而言,它们可用于制造空腔部件、绝缘法兰、抛光板、晶片卡盘和处理臂。

氧化铝的高硬度和耐磨性确保这些部件能够承受半导体生产的严格要求。此外,氧化铝的低侵蚀性和耐高温性也使其在热稳定性要求极高的环境中经久耐用。陶瓷的耐腐蚀性和生物惰性进一步提高了其在敏感半导体工艺中的适用性。

此外,氧化铝的高温稳定性和导热性在高温应用(如高温测量中的热电偶保护)中尤其具有优势。Precision Ceramics 针对这些特定需求,提供全系列的先进陶瓷管和绝缘体,确保半导体制造的最佳性能和可靠性。

碳化硅 (SiC)

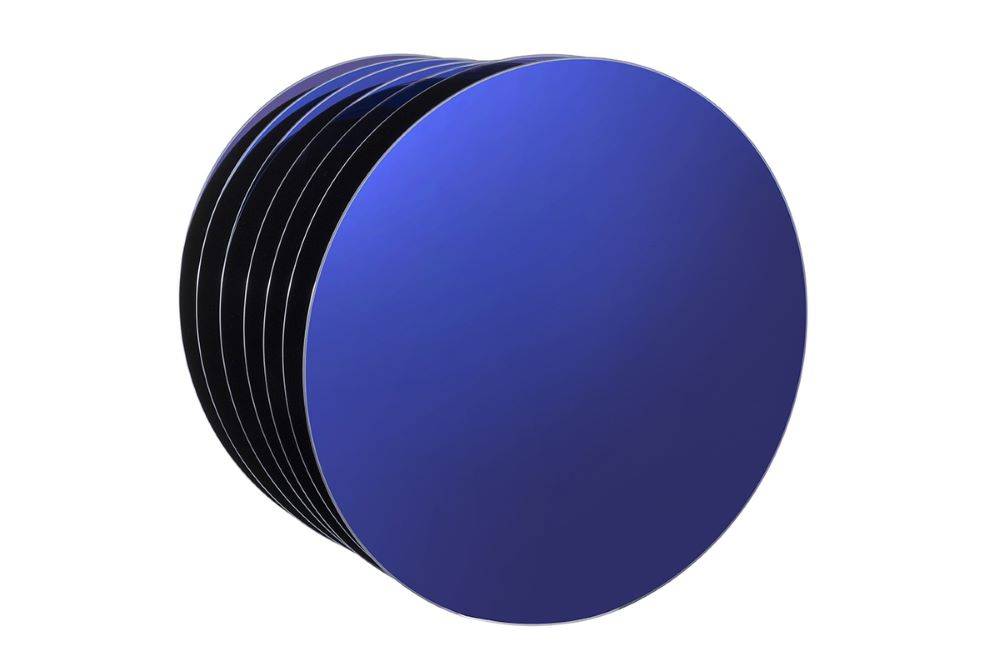

碳化硅(SiC)又称碳化硅,是一种陶瓷材料,因其卓越的耐热性和机械强度而闻名,即使在高达 1400°C 的高温下也能保持稳定。这种材料由碳原子和硅原子的四面体组成,形成具有强键的晶格,因而具有极高的硬度和耐久性。与许多其他材料不同,碳化硅在高达 800°C 的温度下不易受到酸、碱或熔盐的侵蚀。在空气中,碳化硅在 1200°C 时会形成一层氧化硅保护膜,使其在 1600°C 时仍能保持完整性。

碳化硅的独特性能使其在各种半导体制造应用中不可或缺。碳化硅的高热导率、低热膨胀性和高强度使其具有优异的抗热震性,这对于暴露在快速温度变化环境中的部件来说是至关重要的。由碳化硅制成的陶瓷部件不含晶界杂质,即使在极高的温度下也能保持强度,是半导体炉中晶片托盘支架和桨叶的理想材料。

在半导体设备中,碳化硅被广泛应用于各种部件,包括 XY 平台、基座、聚焦环、抛光板、晶片卡盘、真空吸盘、处理臂、炉管、晶片舟和悬臂桨。这些应用充分利用了碳化硅的化学纯度、耐高温化学侵蚀性和在极端条件下的强度保持性。此外,碳化硅的导电性使其适合用于电炉的电阻加热元件以及热敏电阻和压敏电阻的关键元件。

碳化硅陶瓷的多功能性和坚固性确保了其在精度和可靠性要求极高的半导体行业中的突出地位。

氮化铝(AIN)

高纯氮化铝(AIN)陶瓷在半导体应用中举足轻重,尤其是作为晶片加热加热器和静电卡盘。这主要归功于其优异的导热性,其导热性超过了半导体设备中使用的许多其他材料。AIN 的热导率约为 170-230 W/m-K,是非金属材料中热导率最高的材料之一。这一特性确保了高效的热量分布和快速的温度控制,这对于在晶圆制造过程中保持稳定的加工条件至关重要。

除了导热性,AIN 还具有出色的抗等离子体性能。在采用等离子蚀刻和沉积工艺的环境中,这一特性至关重要。这种材料能够经受等离子暴露而不发生降解或污染,有助于保持所制造半导体器件的完整性和纯度。高导热性和抗等离子体的双重优势使 AIN 成为需要精确热管理和环境稳定性的应用领域的上佳选择。

AIN 的机械稳定性和低热膨胀系数进一步增强了其在晶圆加热加热器和静电卡盘中的应用。这些特性可确保材料在热应力作用下保持尺寸完整性,从而降低可能影响半导体制造工艺精度的翘曲或开裂风险。因此,AIN 陶瓷不仅功能强大,而且性能可靠,有助于提高半导体生产的整体效率和质量。

氮化硅(Si3N4)

氮化硅(Si3N4)是先进陶瓷领域的顶级材料,具有无与伦比的机械、热和电气性能。氮化硅具有超强的硬度和出色的抗热震性,是材料必须在不影响性能的情况下承受极端条件的理想材料。氮化硅不仅超越了大多数金属的高温性能,而且还具有卓越的抗蠕变性和抗氧化性,可确保在高压力环境下的长期可靠性。

在半导体设备中,氮化硅的高断裂韧性尤其受到重视,这使其能够承受精密制造工艺的严苛要求。氮化硅的耐磨性可确保部件长期保持完整性和精度,减少频繁更换和维护的需要。此外,氮化硅的耐腐蚀性使其适合在不可避免地接触刺激性化学品的环境中使用,从而进一步延长了其使用寿命。

| 特性 | 氮化硅 (Si3N4) |

|---|---|

| 硬度 | 极硬 |

| 抗热震性 | 超强 |

| 耐磨性 | 高 |

| 耐腐蚀性 | 卓越的 |

| 高温性能 | 超越大多数金属 |

氮化硅陶瓷广泛应用于半导体设备平台、轴承和其他各种关键部件。这些应用利用了材料的自润滑特性,这在高温、高负荷的情况下尤为有益。在航空航天、石油和化学工程等行业,氮化硅耐机械磨损、腐蚀和极端温度的能力使其成为优于传统金属部件的选择。

总之,氮化硅的独特性能使其成为需要高性能陶瓷的行业的基石材料。氮化硅能够满足半导体设备的严格要求,而且在其他高压力应用中也具有多功能性,这些都凸显了氮化硅在现代工程中的重要性。

精密陶瓷概述

精密陶瓷的特性和分类

精密陶瓷因其独特的性能而与众不同,主要分为两类:结构陶瓷和功能陶瓷。结构陶瓷以其坚固的机械性能而闻名,包括高硬度、优异的耐磨性和超强的抗压强度。这些材料可承受高温和热冲击等极端条件,因此在耐用性和可靠性要求极高的环境中不可或缺。

另一方面,功能陶瓷具有电学和磁学特性。这些陶瓷具有特定的功能,如高介电强度和抗热震性,这在需要精确控制和操作的应用中至关重要。普通陶瓷可能缺乏这些特殊属性,而精密陶瓷则不同,它是为满足先进工业的严格要求而量身定制的。

精密陶瓷的分类可根据其化学成分进一步细化。主要包括以下几类

- 硅酸盐陶瓷:主要由硅和氧以及铝和镁等其他元素组成。这类陶瓷以其热稳定性和电绝缘性能著称。

- 非氧化物陶瓷:由主要结构中不含氧的材料制成,如碳化硅和氮化硼。这类陶瓷通常具有较高的热导率和机械强度。

- 氧化物陶瓷:由各种金属的氧化物组成,包括氧化铝(氧化铝)和氧化锆。这些材料因其出色的介电性能和高温稳定性而备受推崇。

| 陶瓷类型 | 主要成分 | 主要特性 |

|---|---|---|

| 硅酸盐陶瓷 | Si₂、Al₂O₃、MgO | 热稳定性、电绝缘性 |

| 非氧化物陶瓷 | 碳化硅、BN | 高导热性、机械强度 |

| 氧化物陶瓷 | Al₂O₃, ZrO₂ | 优异的介电性能、高温稳定性 |

这种详细的分类强调了精密陶瓷的各种应用和性能,确保它们能完美地满足半导体设备复杂而苛刻的要求。

精密陶瓷的制造工艺

精密陶瓷的制造过程是一个复杂的多阶段过程,经过精心设计,以确保为半导体应用生产出高质量的元件。这一过程始于 混合 在此过程中,陶瓷粉末和添加剂被精确混合,以达到所需的性能。然后,混合物经过 造粒 这一步骤可增强粉末的流动性和密实性,使其在后续操作中更易于处理。

接下来,造粒后的粉末将进行 坯料成型 将其制成最终产品的粗糙形状。这通常是通过压制或注射成型等技术实现的,将粉末压制成一个绿色的坯体。然后对坯体进行 坯料加工 这包括修整和完善形状,以满足半导体设备所需的精确规格。

加工过程中最关键的阶段是 烧结 在烧结过程中,生坯会在受控环境中被加热至高温。在烧结过程中,水分和有机添加剂等挥发性成分被去除,陶瓷颗粒结合在一起,形成致密坚固的结构。在这一过程中产生的收缩会通过使用收缩系数得到仔细控制,从而精确计算出零件的最终尺寸。

烧结完成后,陶瓷部件还要经过 精加工 精加工是指对表面和尺寸进行一系列加工处理,以满足半导体应用所需的严格公差要求。这些操作包括研磨、铣削、钻孔和抛光,由于材料的硬度和脆性,通常使用金刚石工具或超声波。最后一道工序是 质量检测 对零件进行缺陷和尺寸精度检查,然后进行 表面处理 以提高其在半导体制造的恶劣环境中的性能和耐用性。

相关产品

- 精密加工氧化钇稳定氧化锆陶瓷板用于工程先进精细陶瓷

- 用于先进应用的导电氮化硼陶瓷复合材料

- 先进工程精密陶瓷氮化硼(BN)陶瓷件

- 工程先进氧化铝(Al₂O₃)陶瓷定位销直斜面,适用于精密应用

- 精密加工氧化钇稳定氧化锆陶瓷棒,用于工程先进精细陶瓷