金刚石薄膜简介

金刚石的特性和应用

金刚石以其卓越的物理和化学特性而闻名,在多个领域都有广泛的应用。其独特的特性使其在切削工具、微机电系统 (MEMS)、生物医学设备、航空航天工程和核能领域不可或缺。

机械应用

金刚石最重要的特性之一是其无与伦比的硬度,是所有已知材料中硬度最高的。这种机械坚固性使金刚石成为耐磨涂层和用于加工硬质材料的切削工具的理想选择。低摩擦系数进一步提高了金刚石在机械应用中的实用性,减少了磨损,延长了工具的使用寿命。

光学应用

金刚石的光学透明度涵盖了从紫外线到红外线的广泛电磁波谱。这一特性使金刚石适合在传统材料无法满足的特殊应用中用作透明窗口。例如,金刚石窗口可用于高透明度和耐极端条件的环境中,如高压室或光学仪器中的部件。

电气应用

作为一种带隙能量为 5.45 eV 的宽带隙半导体,金刚石在电子设备和传感器领域有着广阔的应用前景。金刚石的半导体特性使其能够制造对下一代技术至关重要的大功率和高频电子元件。此外,金刚石的电绝缘能力使其成为封装敏感电子元件的绝佳材料,保护元件免受电子干扰和损坏。

热应用

金刚石具有极高的热导率,在环境温度下为 15 到 20 W/cm-K,大约是铜的 20 倍。这种超强的散热能力使金刚石成为微型和高性能电子设备热管理的主要候选材料。其应用包括激光器、晶体管和其他热敏元件的散热器,以确保高效冷却和延长使用寿命。

环境和极端条件

金刚石出色的化学惰性和辐射硬度使其适用于极端环境。无论是高温、辐射场还是腐蚀性化学环境,金刚石的稳定性和耐用性都使其成为必须经受恶劣条件的部件的首选材料。这一特性在航空航天和核能领域尤为重要,因为这些领域对极端条件下的可靠性要求极高。

工业实例

一些工业应用充分体现了金刚石的多功能性。例如,金刚石刀具被广泛应用于机械加工和切割,而金刚石窗口则有助于红外线和微波辐射的传输。在电子领域,金刚石是量子计算中半导体晶片和量子比特的基础材料,这突出表明了金刚石在推动技术前沿方面的关键作用。

总之,钻石的多方面特性不仅提升了其在传统产业中的价值,也为新兴技术的创新开辟了新途径。

利用天然钻石面临的挑战

尽管天然钻石具有卓越的特性,但其广泛应用仍面临着一些重大挑战。主要障碍包括稀缺性,价格昂贵和体积有限.这些因素共同限制了天然钻石在各种工业和技术领域的应用。

钻石的稀缺性 天然钻石的稀缺性是其地质形成过程的直接结果,这需要数百万年的特定高温高压条件。这种稀缺性转化为高昂的价格 使得大规模应用在经济上不可行。此外尺寸有限 此外,天然钻石的尺寸有限,限制了它们在需要较大、连续表面的应用中的使用。

要将石墨转化为钻石、高温高压条件 是必不可少的。这一过程被称为高压高温(HPHT)合成,它模拟了形成钻石的自然地质条件。然而,在受控实验室环境中创造这些条件在技术上具有挑战性,而且成本高昂。由于需要专门的设备以及对温度和压力的精确控制,增加了合成钻石生产的复杂性和成本,进一步加剧了与合成钻石利用相关的挑战。

| 挑战 | 描述 |

|---|---|

| 稀缺性 | 由于地质形成过程,供应有限。 |

| 价格昂贵 | 由于稀有性以及开采和加工成本。 |

| 尺寸有限 | 限制了在需要较大、连续表面的应用中的使用。 |

| 高温高压 | 将石墨转化为金刚石的必要条件,增加了技术复杂性和成本。 |

这些挑战凸显了对化学气相沉积 (CVD) 等替代方法的需求,以更高效、更具成本效益的方式生产金刚石薄膜。

化学气相沉积 (CVD) 方法

金刚石合成的历史发展

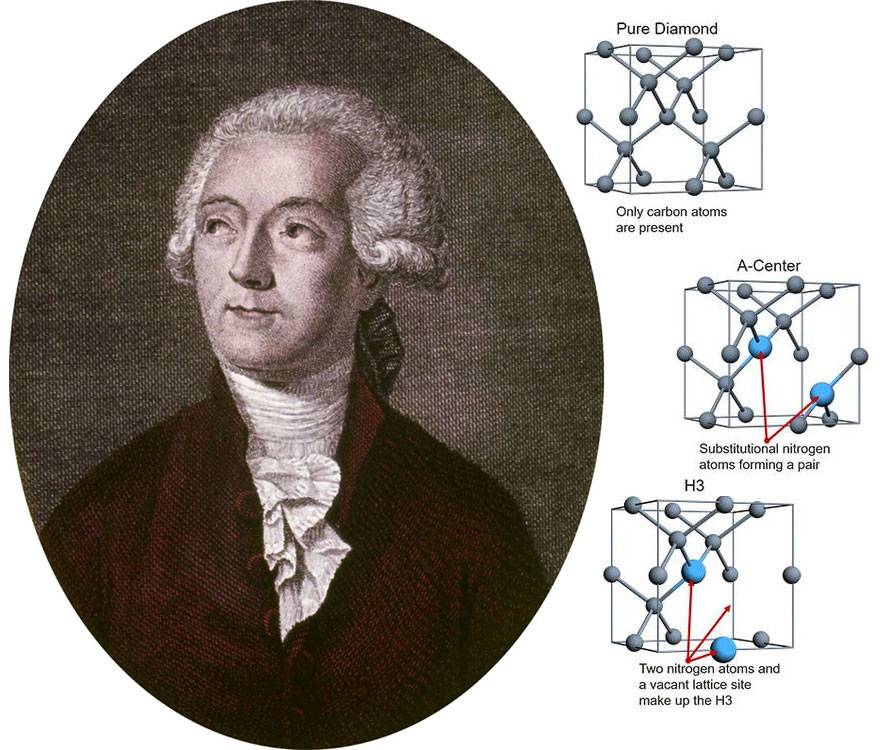

对合成金刚石的探索跨越了几个世纪,在 20 世纪具有重要的里程碑意义,尤其是化学气相沉积 (CVD) 方法的出现。这一历程始于现代化学的奠基人安托万-拉瓦锡,他发现了钻石晶格与碳晶体结构的相似性,为早期合成钻石的尝试奠定了基础。这一发现产生于 18 世纪晚期,随后进行了大量实验,将各种形式的碳转化为钻石,这一过程需要极端的温度和压力条件。

詹姆斯-巴兰坦-汉内(James Ballantyne Hannay)和费迪南德-弗雷德里克-亨利-莫伊桑(Ferdinand Frédéric Henri Moissan)分别于 1879 年和 1893 年报告了钻石合成的早期成功。汉内使用的是火焰加热管,而莫伊桑使用的是他新开发的电弧炉,即在石灰块内的碳棒之间产生电弧。莫瓦桑的方法涉及快速冷却熔化的铁水以产生必要的高压,19 世纪 90 年代的一系列文章对此进行了记录。

20 世纪,随着 CVD 方法的引入,发生了重大转变。1958 年,Eversole 领导的联合碳化物公司公布了一项低压金刚石合成专利,Angus 对此进行了进一步开发,并于 1968 年发表了一篇关于通过气相沉积法生长金刚石籽晶的文章。大约在同一时间,俄罗斯的 Spitsyn 和 Deryagin 也开发出了低压金刚石合成方法,但由于安全原因,该方法的公开一直推迟到 1980 年。

高压高温(HPHT)合成法一直主导着金刚石的制造,直到 1982 年低压 CVD 生长法取得突破性进展。1982 年,Matsumoto 等人发表了第一篇关于热丝沉积的重要文献,随后,Kamo 等人于 1983 年发表了 "微波等离子体中气体合成金刚石 "的论文。这些研究成果引发了对低压 CVD 金刚石沉积的广泛研究,并开发出了从超纯无缺陷到导电和量子级的各种类型的人造金刚石。

如今,人造金刚石的合成技术已达到先进水平,其应用几乎涵盖了从切割工具到量子计算等各个领域。CVD 方法的不断改进确保合成金刚石不断缩小与天然金刚石的差距,为满足对这种非凡材料日益增长的需求提供了可持续和可扩展的解决方案。

常见的化学气相沉积技术

化学气相沉积(CVD)技术是合成金刚石薄膜的关键,每种技术都具有独特的优势和挑战。最普遍的方法包括

-

热丝化学气相沉积 (HFCVD):热丝化学气相沉积以其简便性和成本效益而著称,被广泛用于制备金刚石工具涂层。但是,它容易受到氧化性和腐蚀性气体以及金属污染的影响。

-

微波等离子体化学气相沉积(MPCVD):这种方法无需电极,放电稳定,因此在生产高质量金刚石薄膜方面表现出色。尽管如此,等离子体分布不均匀和相对较低的生长率等挑战依然存在。

-

直流等离子体化学气相沉积:这种技术利用高能等离子体实现快速生长。然而,设备成本高昂和过程控制困难阻碍了它的发展。

-

燃烧火焰化学气相沉积:火焰化学气相沉积是大气合成的理想选择,它提供了一种直接的方法。其局限性在于薄膜面积和质量,通常会受到热梯度和高气体消耗的影响。

每种技术都有各自的优点和缺点,因此选择何种方法对于优化金刚石薄膜的质量和特定应用性能至关重要。

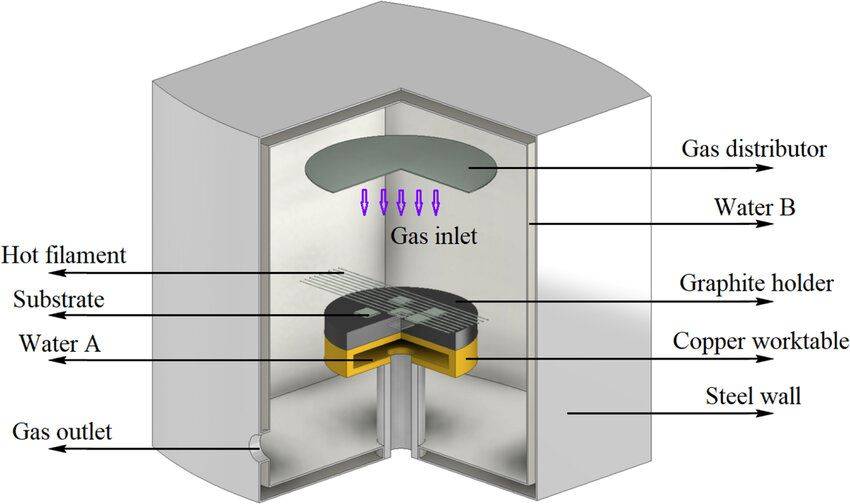

热丝化学气相沉积(HFCVD)

热丝化学气相沉积(HFCVD)是合成金刚石薄膜的一种经济、直接的方法,对切削工具、微机电系统等应用至关重要。这种技术包括在加热的灯丝上对原料气体(通常是氢(H₂)和甲烷(CH₄)的混合物)进行热解离,灯丝通常由钨(W)、铼(Re)或钽(Ta)等难熔金属制成。灯丝的工作温度在 2173 至 2773 K 之间,不仅能解离含碳前驱体,还能催化氢的解离,从而提高整个工艺的效率。

尽管 HFCVD 具有诸多优势,但它也并非没有挑战。其中一个主要问题是金属碳化物在灯丝上的形成,这虽然有利于催化反应,但随着时间的推移会导致机械性能下降。这种劣化表现为膨胀、弯曲、开裂和脆性,最终会损害长丝的完整性,需要经常更换。此外,金刚石丝与基底的距离过近(通常为 2 至 8 毫米)会导致金刚石膜受到金属污染,而这一问题仍然难以缓解。

| 优点 | 缺点 |

|---|---|

| 成本效益高 | 金属污染 |

| 设置简单 | 灯丝老化 |

| 生长率高 | 氧化和腐蚀性气体问题 |

HFCVD 的简单性和快速生长率使其成为金刚石薄膜研究中的热门选择,但灯丝耐久性和污染方面的持续挑战凸显了该领域持续创新和优化的必要性。

微波等离子体化学气相沉积(MPCVD)

微波等离子体化学气相沉积(MPCVD)是一种合成高质量金刚石薄膜的复杂方法。该技术利用微波辐射在反应腔内产生高能等离子体,等离子体由电子、原子离子、分子离子、中性原子、分子和分子碎片等各种状态的复杂混合物组成。等离子体内部的电子密度在中心最高,随着向外移动逐渐降低。等离子体内产生活性气体前体或碎片的主要机制是电子撞击解离。

MPCVD 产生的等离子体富含活性碳类物质和过量的原子氢或分子氢,这对于成功沉积金刚石至关重要。这些电子从微波辐射的振荡电场中吸收能量,温度高达 5273 K,而气体温度(中性物质)相对较低,在低压合成方法中约为 1073 K。该工艺最常用的微波频率为 2.45 GHz 和 915 MHz。

尽管具有诸多优势,但 MPCVD 也并非没有挑战。主要问题之一是反应腔内等离子体分布不均,这可能导致金刚石薄膜质量不稳定。此外,通过 MPCVD 生产的金刚石薄膜生长率相对较低,这对于需要大规模生产的工业应用来说是一个限制因素。要应对这些挑战,就必须深入了解等离子体动力学并优化工艺参数,以实现更均匀、更快速的生长率。

直流等离子体化学气相沉积

直流等离子体化学气相沉积 (DC-PCVD) 利用高能等离子体显著提高薄膜的生长速度。这种方法利用直流(DC)放电电离和分解反应气体,形成高活性等离子体环境。与传统的热 CVD 方法相比,高能等离子体不仅能加速沉积过程,还能在较低的温度下形成复杂的化合物。

然而,DC-PCVD 的实施并非没有挑战。该工艺所需的设备非常昂贵,而且很难精确控制等离子条件。该工艺的复杂性源于需要平衡高能等离子体与沉积环境的稳定性,确保薄膜均匀生长并最大限度地减少缺陷。

尽管存在这些挑战,直流-气相沉积仍具有独特的优势,尤其是在沉积需要高反应活性和低热预算的材料时。直流化学气相沉积技术能够操纵等离子体条件,沉积包括氧化物、氮化物甚至合金在内的多种材料,为材料科学和工业应用开辟了新的可能性。

火焰化学气相沉积

火焰化学气相沉积(Flame CVD)是化学气相沉积(CVD)技术中的一种独特方法,因为它能够促进大气合成。这种方法利用气体燃烧产生火焰,作为沉积薄膜的反应区。尽管火焰气相沉积技术有其优势,但也并非没有挑战。其中一个主要限制因素是可有效覆盖的薄膜区域有限。这种限制源于火焰中固有的热梯度,它会导致沉积速率不均匀和薄膜厚度不均匀。

此外,由于这些热梯度,火焰化学气相沉积法生产的薄膜质量往往会受到影响。火焰中气体的快速消耗也是一个重要的制约因素,因为它会导致反应物浓度不一致,进一步影响薄膜的质量。这些因素共同限制了火焰化学气相沉积技术在需要大面积、高质量薄膜的应用场景中的适用性。尽管存在这些缺点,火焰化学气相沉积技术对于大气条件和简便性要求较高的特定应用而言,仍然是一项非常有价值的技术。

影响金刚石薄膜质量的因素

碳源浓度的影响

甲烷是化学气相沉积(CVD)工艺中的主要碳源,其浓度在决定金刚石薄膜的形态、结构和整体质量方面起着关键作用。如果甲烷浓度不够理想,薄膜可能会出现纹理或厚度不均等不规则现象,从而影响其机械和光学性能。相反,当甲烷浓度被精确调整到最佳范围时,所形成的金刚石薄膜就会表现出卓越的结晶度、更高的硬度和更好的导热性。

为了说明甲烷浓度的影响,请看下表:

| 甲烷浓度 (%) | 薄膜形态 | 薄膜质量 |

|---|---|---|

| 0.5 - 1.0 | 细粒、光滑 | 高 |

| 1.0 - 2.0 | 中等粒度、均匀 | 中等 |

| 2.0 - 3.0 | 粗粒、不均匀 | 低 |

最佳甲烷浓度通常在 0.5% 至 1.0% 之间,在此范围内,碳供应和氢蚀刻之间的平衡最为有利。在此范围内,氢自由基能有效地蚀刻掉非金刚石碳相,从而稳定金刚石晶格,防止形成石墨结构。这种蚀刻过程对于保持金刚石薄膜的纯度和完整性至关重要。

此外,甲烷浓度的影响不仅限于直接的薄膜质量。它还会影响金刚石生长过程的后续步骤,如成核密度和金刚石簇的持续生长。控制良好的甲烷浓度可确保成核点均匀分布,从而形成缺陷最小的均匀薄膜。反之,如果偏离了最佳范围,则会导致成核不均匀,这可能需要额外的后处理步骤来纠正薄膜的结构完整性。

总之,通过 CVD 工艺获得高质量的金刚石薄膜离不开对甲烷浓度的精细控制。通过微调这一参数,研究人员和制造商可以释放金刚石薄膜的全部潜力,为其在各行业尖端技术中的应用铺平道路。

成核密度的影响

成核密度在决定金刚石薄膜的最终特性方面起着举足轻重的作用。具体来说,它对薄膜的表面形态、晶粒大小和结合力有重大影响。高成核密度通常会产生更细的晶粒结构,从而提高薄膜的机械性能,如硬度和耐磨性。相反,较低的成核密度可能会导致较大的晶粒尺寸,从而影响薄膜的均匀性和整体性能。

对表面形态的影响

金刚石薄膜的表面形态与成核密度直接相关。成核密度越高,表面越平滑、越均匀,这对于需要精确表面处理的应用来说至关重要。例如,在微机电系统(MEMS)中,光滑的表面对于确保正常功能和使用寿命至关重要。另一方面,较低的成核密度会导致表面粗糙,可能无法满足某些应用的严格要求。

对晶粒尺寸的影响

晶粒大小是受成核密度影响的另一个关键参数。随着成核密度的增加,平均晶粒尺寸会减小。这种现象是由于在生长过程中,有更多的成核点在竞争可用的碳原子。较小的晶粒尺寸通常是可取的,因为它们有助于改善机械性能,如提高硬度和降低开裂的敏感性。

结合力考虑因素

金刚石薄膜与基底之间的结合力也受成核密度的影响。成核密度越高,薄膜与基底之间的粘合力越强,这对于在机械应力下保持薄膜的完整性至关重要。在金刚石薄膜承受高机械负荷的应用中,如切削工具或耐磨涂层中,这种强大的结合力尤为重要。

总之,成核密度是制备高质量金刚石薄膜的基本因素。通过仔细控制成核密度,研究人员可以优化金刚石薄膜的表面形态、晶粒大小和结合力,从而提高其在各种工业应用中的性能。

基底材料和其他因素

基底材料的选择和预处理工艺对金刚石薄膜的成核和后续生长有很大影响。硅基底和 WC-Co(碳化钨-钴)基底是常用的基底材料,每种基底材料都具有独特的挑战和优势。

硅基底

- 优点:硅基底因其热稳定性和与半导体加工技术的兼容性而被广泛使用。它们为成核和生长提供了光滑的表面,有利于形成高质量的金刚石薄膜。

- 挑战:硅和金刚石之间的热膨胀不匹配会导致沉积过程中产生应力和裂纹。此外,硅基底需要进行仔细的预处理,以确保均匀成核并尽量减少缺陷。

碳化钨基底

- 优点:WC-Co 基底因其机械强度和耐磨性而受到青睐,适用于切削工具和磨料。碳化物成分可增强金刚石薄膜的附着力。

- 挑战:WC-Co 基材中钴的存在会导致金属污染,从而影响金刚石薄膜的质量。为了去除钴并提高成核密度,必须采用酸浸出等预处理工艺。

预处理工艺

- 表面清洁:在沉积之前,基底要经过严格的清洁,以去除任何污染物,确保成核表面清洁。技术包括化学蚀刻和等离子清洗。

- 表面活化:表面活化方法,如氩气或氢气等离子处理,通过在基底表面形成活性位点来提高成核密度。

总之,基底材料的选择和预处理工艺是决定金刚石薄膜质量和性能的关键因素。了解这些因素可以优化 CVD 工艺,从而改进金刚石薄膜的应用。

结论和未来展望

当前挑战与未来研究

尽管用于生产金刚石薄膜的化学气相沉积(CVD)技术取得了重大进展,但仍存在一些挑战,尤其是在寻求大面积单晶金刚石薄膜方面。这些挑战是多方面的,包括成核、生长机制和工艺优化等相关问题。

主要障碍之一在于理解和控制成核机制。成核是金刚石薄膜形成的关键阶段,决定了最初的晶体结构和随后的生长。目前的研究表明,成核过程受多种因素的影响,包括碳源的浓度、氢自由基的存在以及基底材料的性质。例如,气相中甲烷的浓度会极大地影响金刚石薄膜的形态和结构。最佳浓度可产生更高质量的薄膜,而次优条件则会导致多晶或缺陷结构。

此外,氢自由基在 CVD 过程中的作用怎么强调都不为过。这些自由基在蚀刻非金刚石碳相和稳定金刚石晶格从而防止石墨化方面起着至关重要的作用。然而,实现氢自由基的稳定和均匀分布仍然是一项挑战,尤其是在大面积沉积过程中。

除了成核,优化工艺参数对于提高金刚石薄膜的质量和可扩展性也至关重要。这包括对温度、压力和气体流速等变量进行微调。例如,以生产高质量金刚石薄膜而闻名的微波等离子体化学气相沉积(MPCVD)方法就面临着等离子体分布不均和生长率低的挑战。要解决这些问题,需要加深对等离子体动力学的理解,并开发先进的过程控制技术。

因此,未来的研究应重点关注以下几个关键领域:

- 成核机制:研究成核的基本原理,制定大面积均匀致密成核的策略。

- 工艺优化:改进 CVD 技术,实现稳定高效的生长条件,尤其是大规模生产所需的条件。

- 先进材料:探索可增强金刚石成核和生长的新型基底材料和预处理工艺。

通过应对这些挑战,CVD 金刚石薄膜合成领域将取得长足进步,为更广泛的工业应用和提高各行业的性能铺平道路。

改进后的金刚石薄膜制备方法将为这些行业带来革命性的变化,提供以前无法实现或不切实际的解决方案。随着研究工作不断完善这些技术,更广泛的应用潜力无疑将不断扩大,进一步巩固金刚石作为现代技术关键材料的地位。

相关产品

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 实验室应用的定制CVD金刚石涂层

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

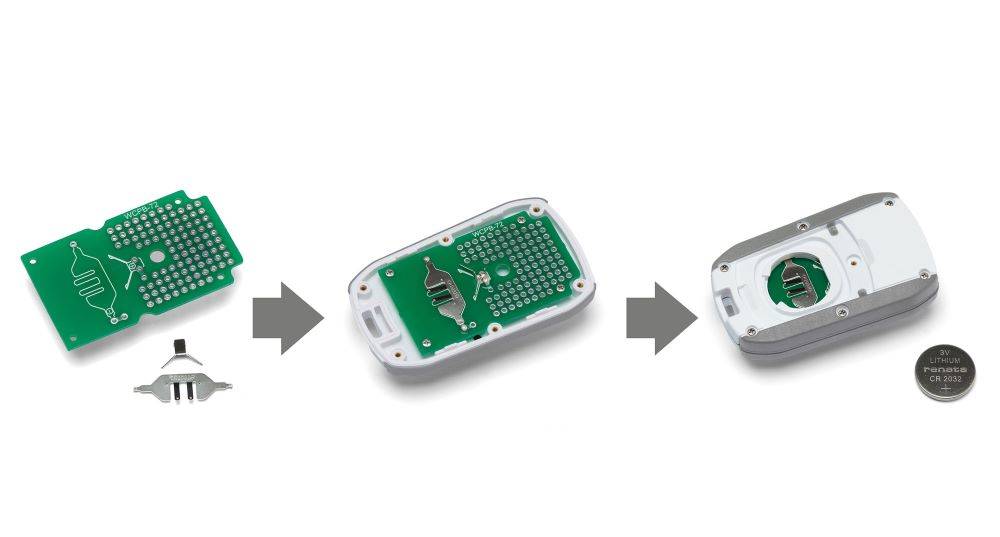

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器